前回に引き続き、食品製造業において推進したプロジェクト事例をご紹介致します。今回は、PSI改善プロジェクトについてご紹介致します。

1. PSI改善プロジェクト対象企業の概要

年商80億円の食品製造業。非上場。

定番商品(見込み生産)と特注商品(受注生産)の割合は6:4。

売上原価に占める材料費:労務費:経費の割合は50:25:25とそれぞれの比重が高く、材料費(不良・歩留まり)、労務費(残業)、経費(稼働率)の管理が重要。

製品の賞味期限は2~3年と比較的長い。

2. PSI改善プロジェクトの背景

対象企業の経営層の方々から、「営業と製造の連携がどうもうまくいっていないようだが、どこから手を付けて良いかわからない」とのご相談を受けました。

3. PSI改善プロジェクトの内容

そこで、製造・営業のキーマンに個別インタビューを実施した結果、以下のような事象が明らかになりました。

- 経営層からは「在庫削減」を強く言われている

- 過去に人員整理を行った結果、製造(特に生産管理)は若手が多く、ノウハウの継承もされていない

- 営業・製造間に組織の壁があり、製販会議は形骸化

- (営業側の意見)定番商品なのに欠品が発生することがある

- (製造側の意見)営業の販売目標はブレることが多いため、昨年の生産実績をベースに生産計画を立てている

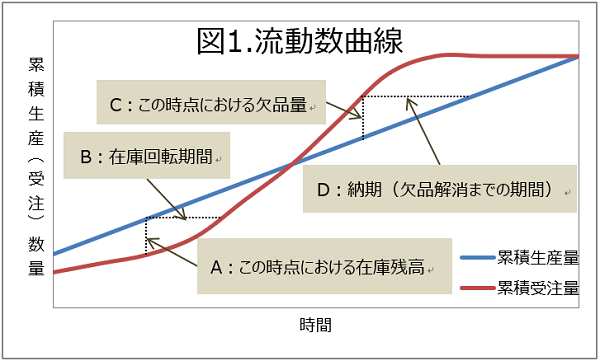

これらを踏まえ、まずは欠品が発生している商品をピックアップし、流動数曲線(図1)を用いて生産・受注の数量の年間推移を調べてみることにしました。

流動数曲線とは、横軸に時間を、縦軸に数量を置き、累積生産数量と累積受注数量の期間推移を見える化したグラフになります。

図中のA~Dまでの垂直・水平に引いた線の長さの意味はそれぞれ・・・

- ある時点における累積生産数量と累積受注数量の差=ある時点における在庫残高

- 累積受注数量が累積生産数量に追いつくまでの期間=在庫回転期間

- ある時点における累積受注数量と累積生産数量の差=ある時点における欠品量

- 累積生産数量が累積受注数量に追いつくまでの期間=受注してからの納期

営業サイドから見たときには累積受注数量と累積生産数量のグラフが近似しているほど、欠品や滞留在庫が少なくなるため望ましいと言えます。

一方、工場サイドから見たときは、稼働平準化を考慮すると、累積生産量はなるべく直線的であることが望ましいと言えます。

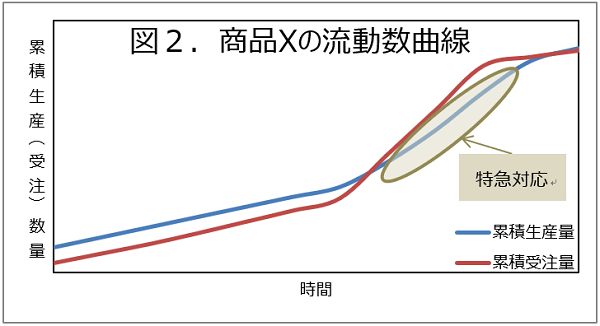

欠品が発生している商品Xの過去の累積生産量・累積受注量を流動数曲線でグラフ化したものが図2です。商品Xは特定の時期になると生産能力を超える受注が舞い込んで来ます。製造部門では急激な受注の増に対応するために、残業・休日出勤・他部署(開発部門)からの応援で対応していました(図2特急対応の部分)。ただ、それでもカバーできずに欠品が発生している状況でした。

この状況を改善するためにさらに調査したところ、以下の事実が明らかになりました。

- 最終製品のXはパッケージングが特定顧客向けの専用商品になっているため転用は利かないが、中間製品X’の段階では他の商品にも転用が利く商品(BOMのトポロジー別類型でいう『V型』、『Y型』の商品)であるため、中間製品X’の在庫リスクは少ない。賞味期限も長く、ある程度の作り置きは品質上も問題ない。

- 多くの食品製造業と同様に、商品Xは段取り・洗浄作業に時間がかかり、歩留まりも悪化する。そのため、生産切り替えを少なくするほど生産性は改善する。

- 各製品のバッチサイズや目標在庫水準は決められているが、10年以上前に決定されてから一度も見直しがされておらず、また、どのような基準で設定されたかも不明

- 多能工が複数いるが、どの作業者がどの工程を担当できるかスキルマップは作成されておらず、製造部長の頭の中しかなかったため、最適な人員配置となっていない可能性があった。

- 一部の製造工程の機械が老朽化しておりボトルネック工程になっているが、新しい設備を導入する余裕はない。 昼休憩(45分)の間は作業者が離れるため、当該機械が稼働していない状態にあった。休憩前後の停止時間、立ち上げ調整時間も含めると90分程がダウンタイムになっていた。(1日の稼働時間のうち約15%がダウンタイム)

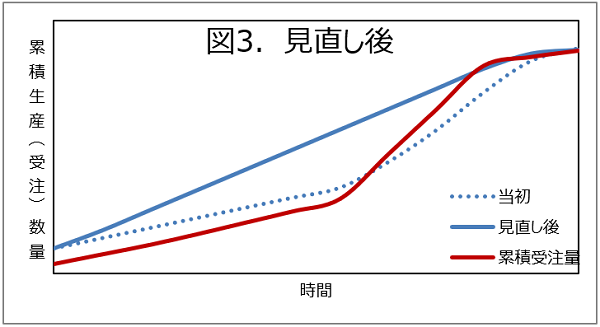

これらを踏まえて、あるべき生産計画を図3のように見直しを行いました。

図3のように前倒しで生産するためには日々の生産効率の改善が必要ですが、そのために以下の取り組み施策を建てました。

- 生産バッチサイズの見直し(サイズアップ)による段取り・洗浄回数の削減(歩留まり改善、効率改善)

- 直接工のスキルマップを作成して人員配置を見直しを行い、時差休憩を導入してボトルネック工程における午前・午後の一貫生産を実施することで昼休憩時のダウンタイムをゼロに

- 製販会議での受注・内示状況と生産稼働状況の共有を密に図るように会議体の運営を見直し

これらの施策とセットで、前倒し生産する(一定期間在庫リスクを負う)ことについて経営層に中間報告を行い、一律の在庫削減の縛りを緩めることについて同意を得ました。

商品X以外で欠品が発生していた他の商品群についても同様の調査→施策を行った結果、欠品は解消し、営業担当者の手を煩わせていた納期確認作業などの非付加価値業務も解消しました。

また、工場サイドではバッチサイズ変更と一貫生産によって、歩留まり、スループットが改善したほか、稼働平準化によって残業、休日出勤が減少したことや、開発部門の応援が不要になり、腰を据えて開発業務に集中することが可能な環境に改善しました。

4. 最後に

今回の事例では、PSI改善事例をご紹介しました。SCM領域は、受注状況や生産能力等の複数の影響を受ける領域となります。

問題改善の第一歩は複雑な状況を見える化することにありますが、今回は流動数曲線を用いた見える化を紹介いたしました。本事例が読者の方々の抱えている課題解決の一助になれば幸いです。

マネジャー

末廣 健嗣 氏

【専門領域】

●原価管理/採算管理制度の企画・設計と導入・定着化支援

●管理会計制度等の経営管理制度の企画・設計と導入・定着化支援

●事業再生・経営改善に向けた計画策定と実行支援

●内部統制の構築・整備・運用支援

【経歴】

京都監査法人(旧中央青山監査法人)、みらいコンサルティング株式会社を経て、(株)アットストリームに参画。現在、アットストリームパートナーズ合同会社のマネジャー。公認会計士。

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。