| 事業内容 | 業務用調理原料製造業 |

|---|---|

| 導入システム | 「スーパーカクテルデュオFOODs」 「スーパーカクテルデュオ会計」 |

製販統合のシステムによりロット別物流在庫をリアルタイムに把握する仕組みを構築

製品別原価管理の仕組みを構築

導入の課題と効果

![]()

導入前の課題

商品・原料のロット別の在庫管理を実現したい

- OEM商品や支給原料の管理は現場任せ。本部でも、在庫把握や出荷調整を行いたい。

- レシピ(処方)に基づき、先入先出しでの原料払出を行いたい。

標準原価と実際原価の差異管理を行いたい

- 労務費・経費を踏まえた実績集計ができず、製品個別原価が把握できない。

- 工場別、ライン別、商品別での製造原価を把握したい。

解決策

製販統合のシステムによりロット別物流在庫をリアルタイムに把握する仕組みを構築

- 入荷日・製造日毎のロット在庫を把握し、先入先出しでの在庫管理を実現。

- 出荷ロットの逆転防止や得意先からの指定ロットでの出荷に対応。

製品別原価管理の仕組みを構築

- 労務費・経費等の変動費を網羅した製品別原価管理を実現。

- 複雑な原料/仕掛品(N):製品/仕掛品/副産物(N)の製造品の個別原価管理を実現。

導入後の効果

トータルシステム構築による業務効率化

- 入各種システムをデータ連携させたことにより、業務負荷の大幅軽減を実現した。

- 在庫管理精度向上により、計画的で無駄の少ない生産計画と在庫管理を実現した。

現状把握とデータ活用の徹底による経営品質の向上

- 工場・ライン・商品別の実際原価を把握することで、早期の問題特定と対策を実現した。

- BIツール活用により、蓄積されたデータをもとに適切な経営判断ができるようになった。

- 実績データの把握による経営判断の迅速化と、明確な経営指標を確立することができた。

社員の業務意識向上

- 管理基準が高まったことにより、各社員の業務意識改革を実現した。

システム化のポイント

![]()

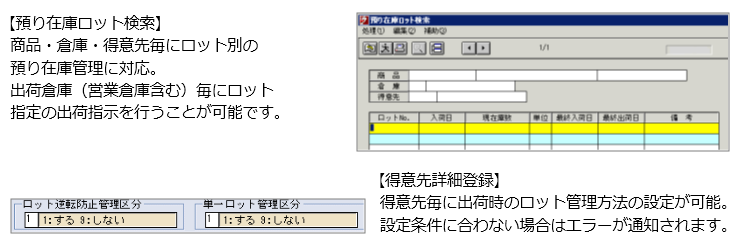

POINT1 得意先からの指定ロットでの出荷に対応

預り商品・OEM商品など、得意先からの指定ロットでの出荷指示に対応しています。また、得意先毎にロット逆転出荷防止や単一ロットでの出荷指定が可能です。

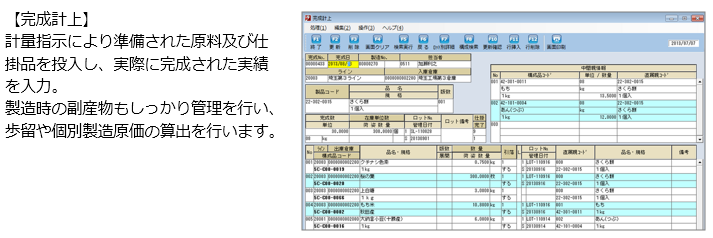

POINT2 複雑な原料/仕掛品(N):製品/仕掛品/副産物(N)の製造に対応

N:Nの製造にも対応しており、複数の原料・仕掛品の投入や製造時の副産物もロット別に管理できます。完成品毎の個別製造原価や歩留の算出も可能です。

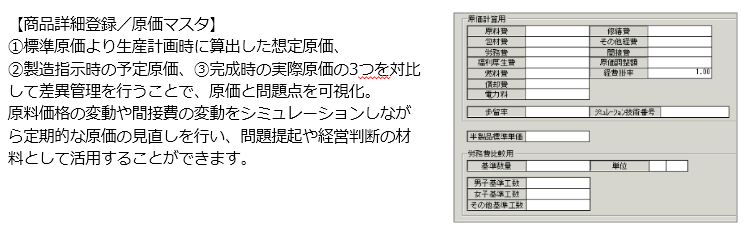

POINT3 標準原価と予定原価、実際原価の差異管理を実現

1.商品毎の標準原価算出基準 2.製造指示による予定原価 3.完成実績による実際原価の差異管理 により、原価の可視化を実現。

定期的な原価シミュレーションにより、原料調達や生産ラインなどの見直しが可能です。

おススメの製品・ソリューション

本導入事例でご紹介した「スーパーカクテルCore FOODs」の製品カタログをPDFにてダウンロードいただけます。