ロット別在庫管理(ロットNo.別在庫管理)は、トレーサビリティ対応には必須の機能のひとつです。

ロット別の在庫情報を把握すれば、庫内物流の基本である、先に入ってきたものを先に出荷する「先入先出」に役立てることができます。

また、指定ロットの在庫の有無がひと目で分かり、スムーズな取引が可能となります。

食品業ERPパッケージ「スーパーカクテル Core FOODs」は、食品製造業・食品卸売業におけるロット別の在庫管理をサポートします。

ロットとは

ロットとは同種の製品を生産する際の最小単位として使用されている言葉です。

製造や販売を行う際にロット数を調整することで、損失を減らし利益を上げることが可能になります。

(参考:食品業用語集「ロット」)

生産する製品の性質によってロットの基準は異なるため、一般的な取り決めはありませんが、基本的には、1回の製造指示に基づく生産で作り出される量を表します。

ロット番号の付与

製品や部品にロット番号を付与し、製造時期や製造工場、品質検査結果などの情報を記録します。この情報を基に、品質管理や在庫管理を行います。

ロット管理とは

ロット管理とは、製造や物流などの分野で製品や部品などを扱う際に、製品のひとつのまとまりである「ロット」を基に品質管理や在庫管理を行う手法です。

製造現場、倉庫での保管において役立ち、流通量が多い製品や生産頻度が高い製品など、管理が複雑になりがちなものによく使用されます。

シリアル番号管理との違い

ロット管理が「ロット」というひとつのまとまりを基に管理を行うのに対し、シリアル番号管理(個別管理)は、製品・部品ごとにシリアル番号を付与し個別に管理を行います。

個別管理をしているため、リコールなどが発生した際、確実に問題の製品を突き止めることができますが、各製品に番号を付与し個別に管理するため、製品供給側には多大なコストと手間がかかります。

ロット管理のメリット

ロット管理を実施するメリットを見ていきます。

工程管理の効率化

ひとつ目のメリットは、工程管理を効率化できる点です。 1ダースや1カートンなど、製品を輸送しやすい状態のまとまりとすることで、製造、在庫としての管理、輸送、店舗での陳列、販売という一連の工程を一括して管理できるようになります。

製品の特定

ふたつ目に、製品の特定が容易になる点です。ロット番号をつけ管理することで、特定の製品が出荷された後にどこの店舗に陳列されたかを調べるといったこともできるようになります。

製品の購入者から不良品であったというクレームが発生した場合には、ロット番号を聞き、管理システムで検索すると、同様の方法あるいは同じ時期に製造された製品であっても特定することができます。

不良品を早急に特定し追跡できるようになれば、被害が拡大する前に製品回収、原因調査が可能です。

ロット管理の注意点

ロット単位で在庫管理を行う場合は、注意も必要です。

ひとくちにロット番号といっても、原料のロット番号、加工業者で手を加えられた時のロット番号、流通業者でのロット番号などさまざまです。製造工場・製造年月日、入出庫日、原料などいくつもの細かなデータも管理するため、社内で基準・管理方法をはじめに明確にしておく必要があります。

導入前に社内で共通の決まりをつくり、周知することが重要です。

ロット管理の方法

ロット管理には以下の方法があります。

ロット番号を基準に在庫管理を行う

システムを使わずロット管理を行う場合は、製品にロット番号をシールやスタンプで印字し、エクセルなどを使用して情報を入力するのが一般的です。

今あるものを使用し簡単に導入できるため、コストはほとんどかかりませんが、担当者の業務負担が増える、管理方法が属人化しやすい、人的ミスのリスクなどデメリットが多くあります。

在庫管理システムを導入する

業務負担を抑え、正確かつ効率的に在庫管理を行うには、在庫管理システムを導入することをおすすめします。

在庫管理システムは、一般的に、入出庫する製品の情報を管理していますが、これにロット番号を紐づけ管理することができます。ハンディターミナルを利用して製品情報を読み込むため、効率的かつミスなく作業が可能です。

ロット管理を行うなら、在庫管理システムの活用がおすすめ

在庫管理システムを活用すれば、業務負担を抑えながら、正確なロット管理が実現できます。

ロット別在庫管理

製品をロット別に管理

完成入力を行う際に、管理日付とロット番号を付与することで、各製品がロット別に管理されます。

使用原材料と製品ロットを紐づけすることで、原料仕入から製品出荷までトレースが可能です。

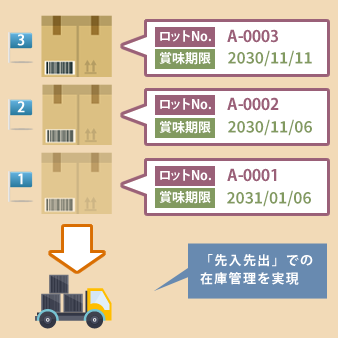

先入先出を実現

入荷日・製造日ごとのロット在庫を把握し、「先入先出」での在庫管理を実現します。

出荷ロットの逆転防止や得意先からの指定ロットでの出荷にも対応します。

▲ ロット別管理で先入先出を実現

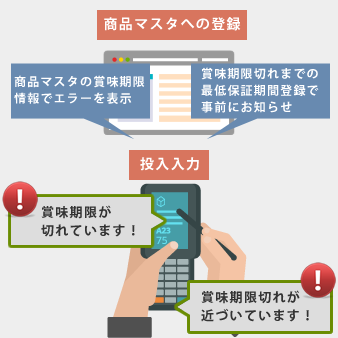

賞味期限別在庫管理

賞味期限チェック

商品マスタに登録されている賞味期限をチェックして原材料・半製品の投入時に賞味期限が切れていたら、エラー表示をさせます。

期限切れ材料の使用防止になります。

賞味期限・アレルゲン情報の管理

商品ごとのロット管理や賞味期限管理の設定が可能です。

アレルゲン情報や賞味期限についての条件など保持したい情報を任意に設定できます。

▲ 賞味期限別在庫管理

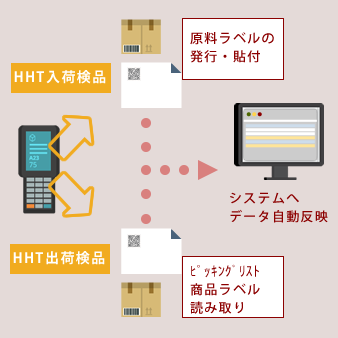

ハンディターミナルを利用したロット製品と原料の紐付け

ハンディターミナル(HHT)を利用しロット製品と原料の紐付けも可能。入出荷・棚卸入力までトータルに提供しています。

原料紐付けロット管理

原料ロット情報や製造日時、製造条件、さらには品質検査情報を有機的に紐付けて管理し、原料入荷から製品出荷までの一貫したトレーサビリティを実現します。

製品品質低下時の製造過程における原因究明や、製品影響範囲の特定を迅速に行えます。

▲ HHTを利用したロット製品と原料の紐付け

ハンディターミナル(HHT)活用

ハンディターミナルを活用した入出荷業務(入荷検品・出荷検品)の運用でミスの防止と業務効率化を実現します。

賞味期限の逆転防止

賞味期限逆転防止機能

前回出荷よりも新しい賞味期限の商品を出荷して欲しい」といった得意先からの要望にも対応します。

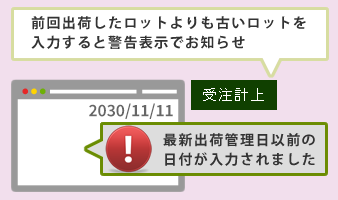

前回出荷したロットよりも古いロットを入力するとアラート表示でお知らせします。

▲ 賞味期限逆転防止機能

トレーサビリティ対応に欠かせないロット管理

トレーサビリティとは、製品がいつ・どこで・だれによって作られたのかが明確であり、原材料の調達から生産、消費まで、履歴の追跡が可能であることをいいます。

例えば、食品関係の事故等が起きたとき、該当する食品の扱いがない事業者にも被害が及ぶことがありますが、履歴の追跡ができれば、取引先や消費者に事故に関連する食品を扱っていない旨を明示することができます。改修や原因調査の必要が生じた場合も、迅速な対応が可能です。

(参考記事:「食品のトレーサビリティ~導入の背景・目的、法令、取組みの基本、最近の調査結果~」)

トレーサビリティを構築するためには、ロット管理が必要不可欠です。

製品・サービスに関する情報、カタログダウンロードはこちら

在庫管理を見なおすことで、無駄な在庫の削減、効率的な出荷作業を実現することが可能になります。 ロット別在庫管理でお悩みのお客様は内田洋行ITソリューションズにお気軽にお問い合わせください。

食品業のロット管理を支援するスーパーカクテルCore DFOODsは、「販売」「生産」「原価」の業務単位で導入可能です。 既存システムとの連携や段階的な導入など、柔軟にご検討いただけます。

スーパーカクテルCore FOODsについてわかりやすくまとめた資料をPDFにてダウンロードいただけます。