株式会社知識経営研究所 酒徳 泰行 氏

近年、中堅・中小企業でも取り組みが多くなり、食品安全規格の中心的存在になりつつあるFSSC22000の導入。 数多くのFSSC22000、フードディフェンスの取り組みを支援したコンサルタント・株式会社知識経営研究所の酒徳様より、導入時に注意しておきたいポイントをご紹介いたします。

1.ISO/TS22002-1構築の際の注意点

- 施設・建屋の管理はどのような内容が求められるか?

- ユーティリティ管理はどこまで実施すべきか?

- 薬剤管理はどこまで実施すべきか?

- ガラス・硬質プラスチックの点検対象はどこまでか?

- 作業員の服装はどこまで管理すべきか?

2.ISO22000構築の際の注意点

- 製品に接触する材料はどこまで考えるべきか?

- フローダイアグラムはどの程度まで詳細に記載すべきか?

- 食品安全ハザードを抽出する際に注意する点は?

- OPRPとHACCPプラン(CCP)の違いは?

- システム運用段階の食品安全チームの役割は?

3.フードディフェンス構築の際の注意点

- 組織マネジメント

- 人的要素(従業員等)

- 施設管理①(鍵の管理)

- 施設管理②(水関連)

FSSC22000とは

最近、食品業界で話題になっているものの1つに米国の食品安全強化法(FSMA)があります。

今年、具体的な規則が制定され、これにより米国で消費する食品の製造においてはHACCPを導入していることが必須となります。これには米国への輸出食品も該当し、日本企業も多大な影響を受けます。一方、我が国においても厚生労働省によるHACCPの義務化の動きが加速しています。世界の主要国はHACCPへの取り組みが早く、多くの国でHACCP義務化が進んでいます。国際的な取引を考えた場合、我が国の国家的な戦略としてHACCP義務化は不可欠です。

本日ご紹介するFSSC22000は、HACCPをISOマネジメントシステム規格化したものをさらに強化したスキームで、昨今の国際的な商取引においては不可欠な存在になりつつあります。FSSC22000に対応しておけば、前述のFSMAやHACCPの義務化にも問題なく対応できると思いますので、ぜひ積極的に取り組んでいただきたいと思います。FSSC2200はいくつかの規格要素が組み合わさって出来ており、本日ご紹介するのはISO/TS22002-1(PRP:前提条件プログラム)規格とISO22000(食品安全マネジメントシステム)規格の内容です。また、後半にはフードディフェンスついても少し説明します。

そもそも、FSSC22000の目的は、食品安全ハザード(生物的、化学的、物理的)を管理することです。これらを確実に管理しないと人の健康危害につながる訳ですが、本日はこの「ハザード」というものを意識して、セミナーを聞いて頂ければと思います。

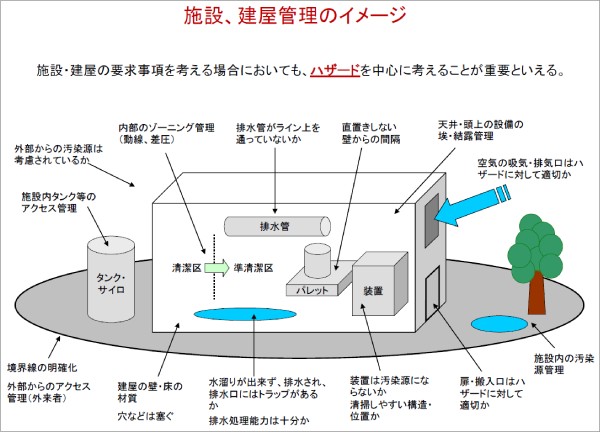

1-1 施設・建屋の管理はどのような内容が求められるのか?

ISO/TS22002-1規格では施設や建屋に関する様々な要求事項が記載されています。

例えば、敷地境界の明確化として、どこまでが自社の管理する範囲なのかをはっきりさせることが必要です。

また、それに伴い、部外者が勝手に立ち入って来ない管理が必要です。

守衛を設けることの規定はありませんが、予防的な視点で見た際のリスクを考慮し、必要な対策が求められます。

また、構内に水溜りや木々がある場合、有害生物が潜んだり、発生したりする可能性がありますが、それらを管理するための「水溜りへの対処」「植栽の手入れ」といった内容も盛り込まれています。

建屋内の要求事項では、外部から取り入れる空気の管理、防虫・防鼠の観点から有害生物の管理が必要です。

原料の受入口の管理も考える必要がありますが、二重シャッターにすることは要求されていません。

シングルシャッターでも開放時間・開放方法などを工夫し、適切な運用でカバーできる可能性がありますので、ハードの投資をする前に現状でどのような対策が考えられ得るのかを十分に検討すべきです。

1-2 ユーティリティ管理はどこまで実施すべきか?

FSSC2000を導入される組織で活躍することになるのが設備担当の方です。前述の建物の話もそうですが、ユーティリティの管理も様々な要求事項が並んでいます。

例えば、水の管理はいかがでしょうか。製品に使用する水は適切に管理されていると思いますが、熱交換などで使用する「間接水」は意外と管理できていない組織が多いのではないでしょうか。

ピンホールの発生というリスクを考えた場合、水(特に循環水を使用しているケース)をどこまで管理するのか、設備面の点検等でカバーするかは工場の状況によって変わってきますが、様々な方向から対策を考えることが必要です。

さらに、空気の管理はいかがでしょうか。例えばコンプレッサーエアー(圧縮空気)等で、食品に接触する可能性のあるものに関しては、品質や食品安全、衛生的な視点での管理が求められます。

規格では、圧縮空気に対する油、濾過、湿度、生物的な要求事項を特定することが求められています。

想定されるハザードを考え、場合によっては空気の測定を行うことで、本当に食品安全上問題がないのかを検討頂くことになります。

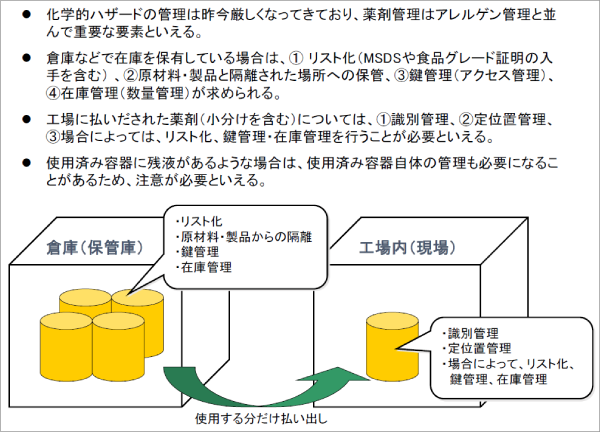

1-3 薬剤管理はどこまで実施すべきか?

薬剤管理はフードディフェンスにもつながってくるテーマです。

近年発生した農薬混入事件以降、薬剤管理に関して世間や取引先の視点が厳しくなっていると思いますが、FSSC22000でも様々な要求事項があり、特にアクセス管理(施錠管理)の内容が中心に記載されています。

一般的に薬剤を在庫している倉庫や置き場に関は、原材料や製品置き場から離し、施錠管理し、リスト化の上、払い出し管理をすることが基本です。

現場へ払い出された薬剤は、最低限、定数・定位置管理が必要でしょう。薬剤の種類によっては、さらにリスト化し、施錠・在庫管理を実施している工場が多いです。

このような管理ができていれば、概ねFSSC22000が求めるレベルになると思いますが、私どもが支援している中でよくある問題は、薬剤がきちんと洗い出されていないことです。

現場で用いている、アルコールや洗浄剤さらには防虫・防鼠の薬剤などは、当然リストアップされていますが、総務部門が持っている殺虫剤や除草剤などは意外と洗い出されていなかったりします。

まずは自分たちの状況を現状分析し、製造現場のみならず、工場全体を網羅した確認を行うことが重要です。

1-4 ガラス・硬質プラスチックの点検対象はどこまでか?

食品企業で一番懸念されるハザードは異物ではないでしょうか? FSSC22000の中でも、物理的汚染という要求事項があり、特にガラスとかプラスチックのような壊れやすい材料・材質の道具に関しては定期点検を実施することが求められています。皆様の工場でも、始業前点検や定期的な点検で、破損、欠け、ボルトの緩み、外れ、ヒビ等を確認されていると思います。

点検の対象となるものとしては、サイトグラス、モニター/ゲージのカバー、壁に掛けてある時計や温度計の他に、窓ガラスも該当するかもしれません。

装置内に組み込まれている照明器具は意外と落とし穴で、点検対象に入っていなかったという事例もありますので、異物混入の懸念がありそうな箇所を中心にしっかりと洗い出し頂くことが望まれます。

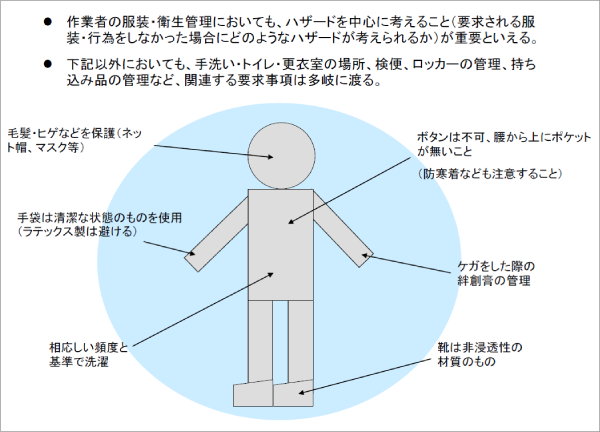

1-5 作業員の服装はどこまで管理すべきか?

規格には、要員の衛生管理についても様々な記載があり、要求事項の数は一番多いかもしれません。

ネット帽やマスクにより毛髪、ヒゲなどを保護したり、作業着のボタンはNGということは一般的に認識されていると思います。

腰から上にポケットがないこともNGとなっていますが、これはポケットにモノを入れてしまうと、前かがみになった際にポケット内のモノが落下し、製品等へ混入の恐れがあるためです。

また、よくあるのは、冬場に使用する防寒着や、お客様を現場にお連れする際の白衣にポケットが付いている等です。

このように、イレギュラーなケースが対応できてない工場も数多く見受けられます。

作業着の洗濯の頻度についても明確になっていない工場が多いです。

最近はICチップ入りの作業着で洗濯管理が出来ている工場もありますが、規格ではそこまでは要求していません。

作業着の汚染度合いなどの状況を踏まえ、妥当な頻度で、洗濯する仕組みを検討してください。

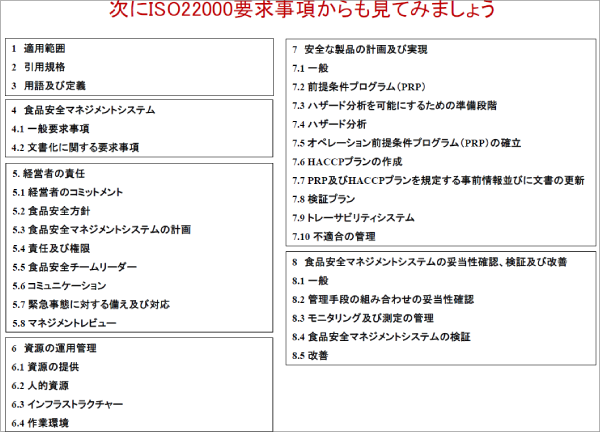

2.ISO22000構築の際の注意点

ISO22000規格は、8章からなる要求事項で構成されていますが、特にポイントとなるのは7章であり、ここにはHACCPシステム構築の考え方である7原則・12手順が記載してありあます。

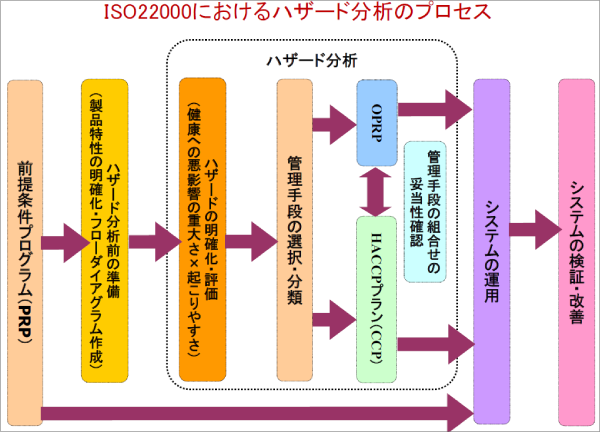

構築の流れを簡単に説明すると、まず前述の衛生管理の基本原則である前提条件プログラム(PRP)を組み立てます。

そして、食品安全チームにより、製品の特性を明確にしたり、工程ごとにフローダイアグラムを作成したりすることで、ハザード分析を実施する前の事前資料を整えます。

これら得られた情報を基に工程ごとのハザード分析、つまりハザードの洗い出し、評価、管理手法の決定を行っていきます。

評価検討の結果、食品安全管理上、重要な箇所をCCP/OPRPとして決定し、このポイントをモニタリング(監視)していくことになります。

尚、FSSC22000とISO22000の違いはPRPの内容(ISO/TS22002-1規格を採用するか、否か)のみであり、ハザード分析等の内容は変わりません。

2-1 製品に接触する材料はどこまで考えるべきか?

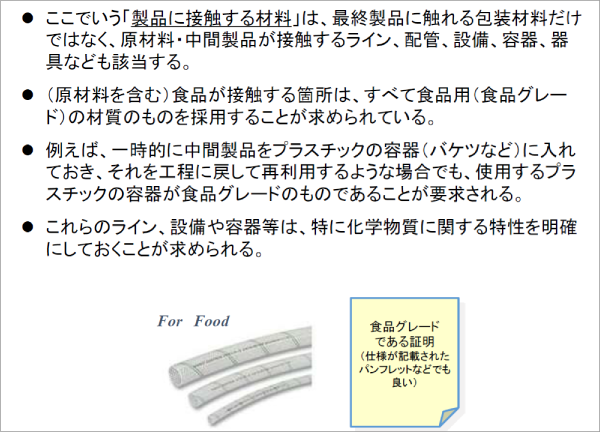

ハザード分析のための準備を進める中で、よく質問が上がってくるものの1つに「製品に接触する材料はどこまで考えるべきか」というテーマがあります。

ISO22000規格には「原料、材料、および製品に接触する材料の食品安全上の特性を明確にしなさい」とありますが、製品に接触する材料といって、皆様が最初に思いつくのが製品の包装資材ではないかと思います。

しかし、それだけではこの要求事項の対応として不足しています。

ここでいう「製品に接触する材料」は、例えば、原料や製品の流れるベルトコンベアや配管、あるいは使用する容器・器具など、接触するものはすべてということです。

これらの材質が食品用のものであるかについて保証しなければなりません。このような情報は意外と把握できていない組織が多く、工程が複雑な組織はそれなりに大変な作業となります。

一般的には、購入した設備メーカーに問い合わせし、食品用であることを示した文書(CoA/CoC)を頂くことになりますが、安全データシート(SDS)では情報が不十分な場合がほとんどですので、ご注意ください。

2-2 フローダイアグラムはどの程度まで詳細に記載すべきか?

フローダイアグラムは、原料受入から製品出荷までにプロセスを体系的に描いた図ですが、「どこまで詳しく記載したら良いのか」という質問をよく頂きます。

ISO22000では「正確で明確で、十分詳しいものを作成すること」とあり、あまり大雑把な描き方はよくないというのは何となく読み取れます。

ここでのポイントは「フローダイアグラムは何のために作成するか」ということです。

当然、ハザード分析を実施するために作成する訳ですので、ハザードが検出できるレベルまでの細かさを考えるべきと言えます。

このように、目的から見てこれはなぜ必要なのかを是非考えて頂きたいと思います。

また、フローダイアグラムを描く際に抜け落ちしそうなものの代表としては、エアや蒸気などがあります。

特にエアは調合時の撹拌や原料搬送など、製品に接触する場面において多岐に使用されているにも関わらず、記載を忘れていることがあります。

フローダイアグラム作成の際には、このような要素に抜けがないようご注意ください。

2-3 食品安全ハザードを抽出する際に注意する点は?

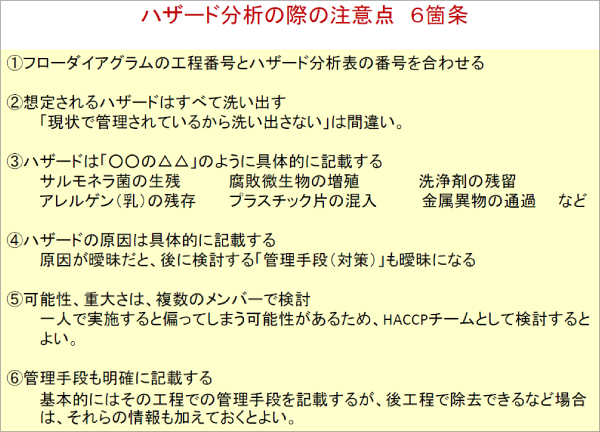

ハザード分析の中で食品安全ハザードを抽出する際にも、いくつか気を付ける点があります。

例えば「想定されるハザードはすべて洗い出す」ことは重要なポイントになります。

ハザードは想定されるが現状管理手段が確立されているためハザードは「なし」と記載されている分析結果をよく見かけますが、これは良くない例といえます。

想定されるハザードはすべて明確にし、その上で管理手段を確立しているためハザードは管理できているというアプローチをしなければなりません。

また、具体性がないハザード(及びその原因)が記載されているケースも良くない例の1つです。

例えば、ハザードの記載として「微生物の生残」「異物の混入」といった表記をよく見かけますがが、「サルモネラ菌の生残」「プラスチック片の混入」のように可能な限り具体的に記載することが望まれます。

これは、検出されたハザードにより、管理手段が異なってくるからに他なりません。

同じ異物でも、金属とプラスチック片では管理手段が変わってきますが、曖昧にすればするほど、どこで管理できるのかが見えなくなります。

私どもが支援や監査の中でHACCP資料を見せて頂くと、上記のような具体性がない記述が多くあり、どのようなハザード管理を実施しているのかが良く分からないものがあります。

ハザード分析では具体的に記載することを徹底頂ければと思います。

2-4 OPRPとHACCPプラン(CCP)の違いは?

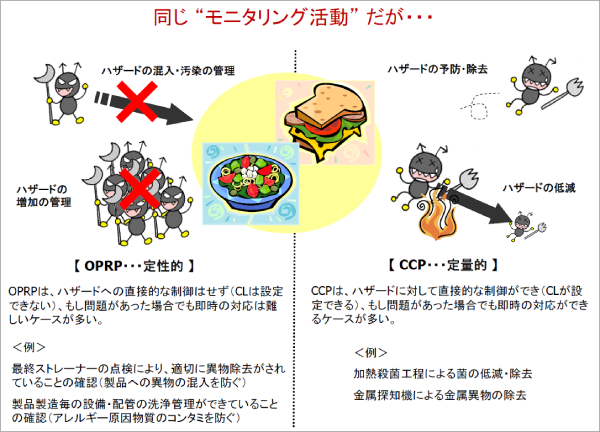

従来からのHACCPとFSSC22000/ISO22000の違いの1つに、CCPの他にOPRPというモニタリングの考え方があることが挙げられます。

「CCPと OPRPはどこが異なるのか?」という質問もよく伺います。

CCPは、Critical Control Pointの略です。

日本語に訳すと重要管理点とか必須管理点とか言いますが、製造工程において、ここを押さえておけば特定のハザードの管理ができるというポイントです。

基本的にOPRP(オペレーション前提条件プログラム)も同じ考え方です。

CCP、OPRP共に、食品安全上重要な工程の管理ポイントを監視する活動の一つですが、簡潔に言えば、CCPは定量的な監視、OPRPは定性的な監視と表現できます。

加熱殺菌工程はCCPとして設定しているケースが多いですが、この場合、殺菌温度や時間(流量)を監視することで適切に殺菌が行われているかを管理しています。

これは定量的な監視の一例と言えます。

一方、例えば、液体製品などで、異物除去のためにストレーナーで管理している事例があった場合、ストレーナーが破損してしまうと異物が通過し、製品へ混入してしまいますので、ストレーナーの状態を定期的に目視確認することをOPRPと位置付けているようなケースがあります。破損しているか否かという定性的な監視の一例です。

よく「OPRPはCCPよりも少し弱い管理だ」ということを言われることもありますが、これはあまり良い解釈ではないと考えます。

強い・弱いではなく、製品・工程の特性や特定されたハザードに応じた異なる監視手法と表現されるべきものといえますので、各社に応じた管理方法を選択頂ければ結構です。

2-5 システム運用段階の食品安全チームの役割は?

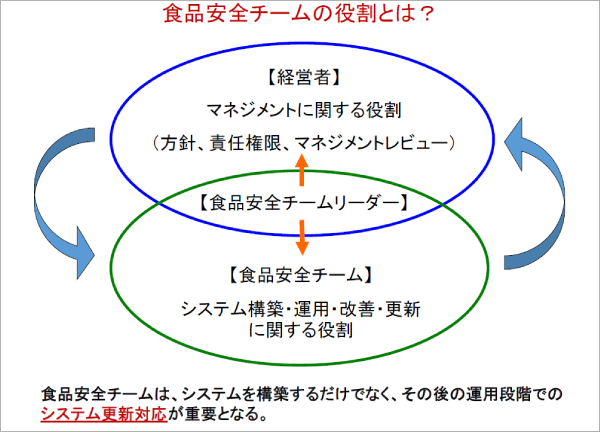

システムの運用段階における食品安全チームの役割についても認識が不足している組織が数多くあります。

食品安全チームは、HACCPシステムを構築する際に活躍するイメージがありますが、プロジェクトチームのようにFSSC22000を導入したら解散、というものではありません。

時代に応じてメンバーは変わるかもしれませんが、半永久的に活動頂くチームです。チームの役割は、食品安全における実務上のマネジメントといえます。

システムのトップマネジメントである経営者は、マネジメントの全般に関する管理の役割を担っているので、方針や責任権限の決定、マネジメントレビューなどにより見直しを行いますが、実務的なところは食品安全チームに任せています。つまり、マネジメントシステムの構築、改善、更新により現場の運営を進めていくのは食品安全チームなのです。

私どもは数多くの組織を拝見していますが、食品安全チームがしっかりしている工場は、例に漏れず堅実なシステム運用を実現しています。

ここでのポイントは、食品安全チームリーダーの役割・責任・権限にあるといえます。チームリーダーに相応の責任・権限を与えておかないと動かないシステムになってしまうことは明白であり、注意が必要です。

3.フードディフェンス構築の際の注意点

フードディフェンス(食品防御)の注意点についてもいくつかご紹介します。

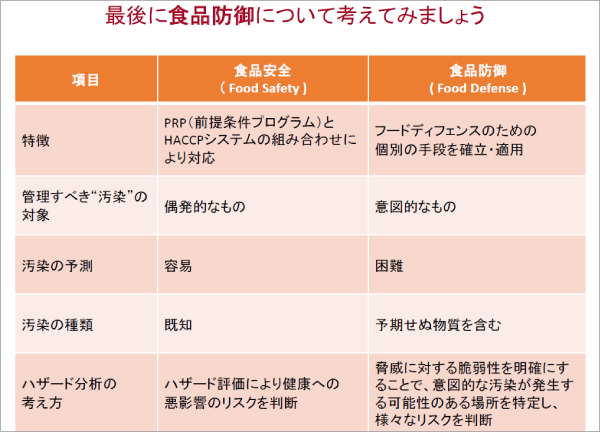

食品安全と食品防御の一番の違いは、管理すべき汚染の対象が意図的なものか、偶発的なものかといえます。

基本的にHACCPの考え方には意図的な異物混入といった概念は盛り込みませんので、食品防御を考える際には独自のアプローチが必要となります。

フードディフェンスを取り組む際に参考となるものはいくつかあり、例えば、FSSC22000も、その1つです。

ただ、よく読んで頂くと分かりますが、規格の中で具体的な方法論についてはほとんど言及されていません。

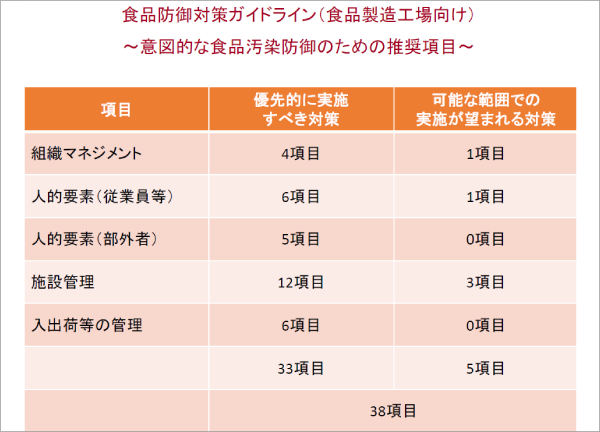

具体的な内容が記載されたものとしては「食品防御対策ガイドライン」がよく利用されています。

これは法律ではないため、すべてを取り入れる必要はありませんが、考え方のアイデアとして活用頂くと良いのではと考えます。

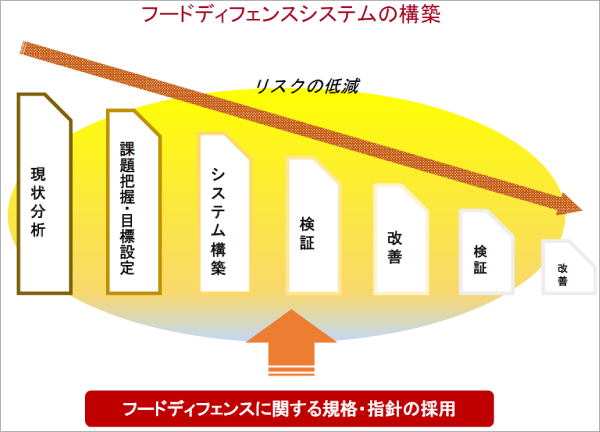

フードディフェンスの取り組み方は、基本的にはISOの考えと同じで、まず現状分析を行い、ガイドライン等とのギャップを確認するところから始めます。課題が把握できたら、達成すべき目標を定め、システムを構築していきます。

その後は、システムの検証、改善の繰り返しとなります。

このような取組みを通じてリスクを低減させていく訳ですが、リスクはゼロにはならないことも忘れてはいけません。

今回は「食品防御対策ガイドライン」から、いくつか内容をピックアップしてご紹介します。

3-1 組織マネジメント

組織マネジメントのテーマの中では、「食品企業として、監視を強化するのではなく従業員自らが責任感を感じながら働くことができる環境づくりをすること」が示されています。

これは昨今よく言われることの1つで、日本らしいフードディフェンスは何かを考えるポイントが詰まっているように思います。

一般的に「フードディフェンス」といって思いつくのものとして、「監視カメラ」と答える人は少なくないかもしれません。

事実、近年発生した農薬混入事件以降、カメラを設置された組織は多数あります。

中には、「世間で騒がれているから取りあえずカメラを付けよう」という組織もありました。

これは非常に悲しい事態だと考えます。前述の通り、本来のフードディフェンスは、現状分析で自社の状況を把握し、それを踏まえ、必要な取組みを考えるのが正しい進め方です。

また、カメラは、基本的には映像を残しているだけであり、それ自体では制御できません。監視員の方が365日モニター画面を見ているわけではないため、即時の対応は難しいといえます。

通常は、何かトラブルが生じた際に後追いで映像確認したり、もしかしたら悪意の行動に対する抑止力にはなり得ますが、誤った行動を察知し、即時対応するのは難しいということを認識すべきです。

そのため、もしカメラを付けるのであれば、その目的を明確にすべきと言えます。これは何事にも通じることですが、目的や目標というものをはっきりしていないと、行動や対策がすべて間違った方向になってしまいます。

カメラを設置することで製造現場の映像を見学者(お客様)に意図的に見せている工場もありましたが、これは安心を与える良いアイデアの1つだと考えます。

3-2 人的要素(従業員等)

従業員等、人的要素の内容もいくつか指針がありますが、その中から「持ち込み品の管理」を紹介します。

最近定着しつつあるのが「ポジティブリスト」の考え方です。これまでの多くの組織は「ネガティブリスト」、つまり持ち込んではいけないモノをリスト化し、管理するという手法でしたが、これでは際限なく持ち込んでいけないモノを想定しなければいけません。「ポジティブリスト」は逆で、持ち込んでよいモノを明確にし、それ以外は持ち込み不可とする考え方です。

その他、個人ロッカーについても管理を強化する方向に進んでいます。不要なモノは工場へ持ってこないというのが基本ですが、そこには個人で差が生じ、ついついロッカーに放置してしまうということはあり得ます。

定期的にロッカー内の状況を確認したり、週末はロッカー内を掃除し、保管しているモノをすべて自宅に持って帰らせている工場もあります。

3-3 施設管理①

施設管理で難しいものの1つが、鍵の管理方法です。

例えば、鍵の定期交換や、暗証番号の定期更新は、実際に出来ている企業は多くありません。

ICカードなどを導入している組織は比較的容易ですが、南京錠やナンバーロック式の鍵でこれらを実施することは、管理に負荷がかかる可能性があります。

どこまでの管理を目指すかをよく考えて取り組む必要があります。

3-4 施設管理②

井戸水や貯水槽などの侵入防止措置についても施設管理でポイントとなる箇所です。

水処理施設に異物の意図的混入があった場合その影響は非常に大きく、セキュリティ対策としても極めて重要性が高いといえます。

その他、構内への人や車両のアクセス管理も、重要といえます。

守衛が設置されている組織では、来訪者・原料や製品の車両など、すべてのアクセスを管理できていると思われます。

ただ、意外と管理出来ていないのが宅配便で、宅配員が受付等もせず工場建屋まで直接届けている工場もあります。

難しい課題ですが、どの程度まで管理するかは、各社で決定するしかありません。

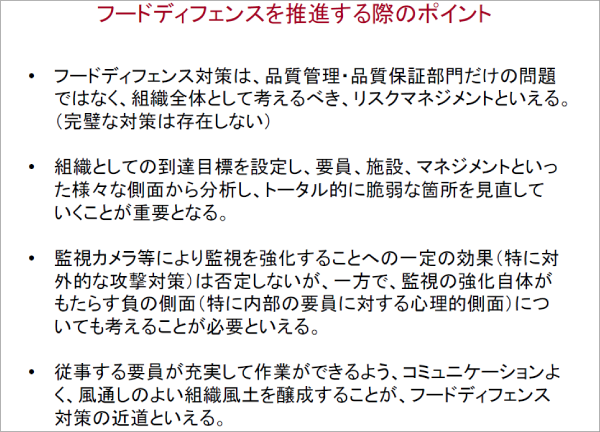

以上、いくつかのフードディフェンス対策事例を見てきましたが、これらは品質管理・品質保証部門だけの活動ではありません。

総務部門や設備部門も数多くかかわってきますので、FSSC22000の食品安全チームのような部門横断型のチームで取り組むことが有益であると考えます。

また、フードディフェンスにおいて完全な対策、リスクゼロは存在しません。到達目標を決め、脆弱な箇所を見直していくアプローチが重要です。

また、監視カメラで監視するというのは、確かに一定の効果はあるのかもしれませんが、監視自体がもたらす負の効果も考えるべきだといえます。

そして、最も大切なのは、風通しを良くし、コミュニケーションが活発に行われるような組織をつくることかもしれません。

最後に

ここまでFSSC22000におけるISO/TS22002-1、ISO22000及びフードディフェンスに関する構築の際のポイントとなる注意点について説明いたしました。

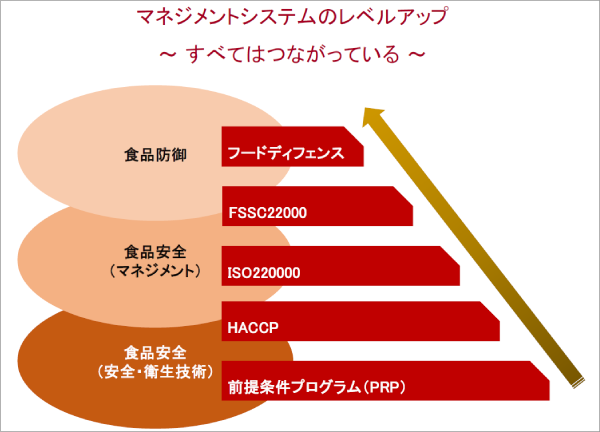

これらの取組みは、別々のものではなく、一連のシステムとしてつながっています。

土台が十分でない組織がフードディフェンスをいきなり取り組むと大変な内容になってしまいますが、FSSC22000を導入していれば、少しの工夫で十分なレベルの対策が可能といえます。

昨今、食品企業は非常に多くの要求事項(法的要求、顧客要求、社会的要求など)を達成していかなければならず、非常に厳しいマネジメントを求められています。

本日の内容も参考にして頂き、時代に応じた仕組みの構築を進めて頂ければ幸いです。

株式会社知識経営研究所 酒徳 泰行 氏

【会社概要】

株式会社知識経営研究所は、組織のマネジメントコンサルティングおよび教育研修、国や地方自治体の調査研究・計画策定を主業務とするシンクタンク&コンサルティングファームです。

【コンサルティング実績】

ISO9001 取得支援:879 事業所、FSSC22000 取得支援:87 組織130 事業所、ISO22000 取得支援:55 組織143 事業所、フードディフェンス監査:138 件実施 ほか

【本セミナーレポートに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、 最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、 これらは皆さまの便宜のために提供しているものであり、 当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、 当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、 掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。