2025年4月16日に開催しました「時間管理・業務効率化の大原則と今すぐデキる実践法」についてレポートいたします。

食品業において、原材料価格高騰への対応や生産性向上は頭を悩ませる大きな課題です。業務効率化や原価管理の重要性を感じつつも、具体的な方法が見つからない方もいるのではないでしょうか。

本セミナーでは、時間管理や業務効率化の大原則について、利益改善コンサルタント 技術士(経営工学部門)の小松 加奈 氏に解説いただきました。また、すぐに実践できるタスク管理やITツールの活用法についてもご紹介しています。

はじめに

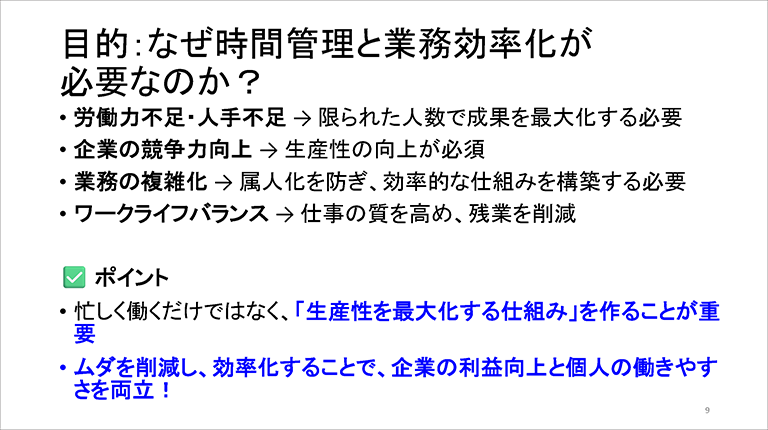

時間管理と業務効率化が求められる理由

時間管理と業務効率化が求められる理由には、労働力不足・人手不足、企業の競争力向上、業務の複雑化、ワークライフバランスが求められているなどの背景があります。

忙しく働くだけではなく、生産性を最大化する仕組みを作ることが重要であり、ムダを削減し、効率化することで、企業の利益向上と個人の働きやすさを両立することがポイントになります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

現場と事務所の課題とよくあるムダのパターン

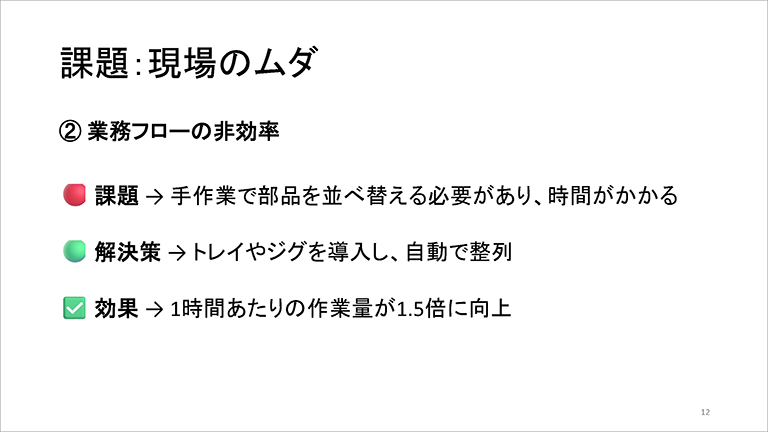

よくある現場のムダには、「ムダな移動・探し物」「業務フローの非効率」などがあります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

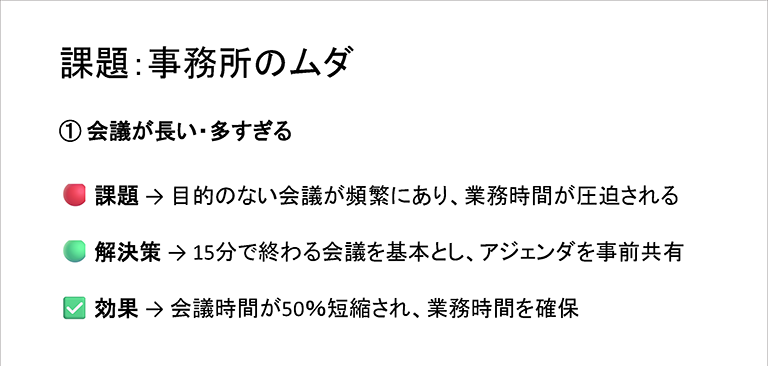

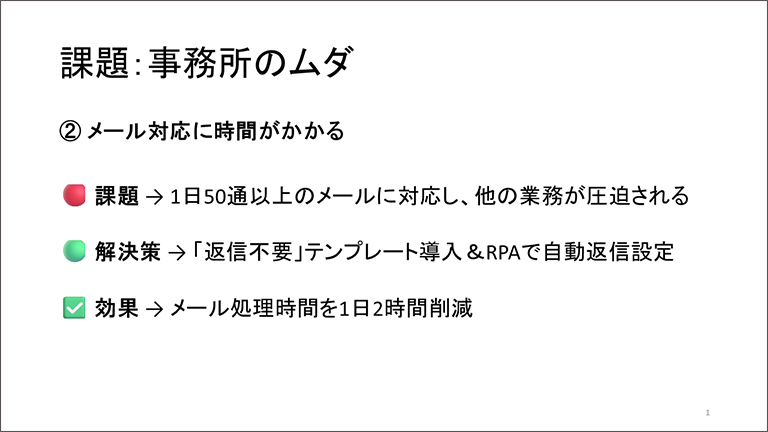

一方、よくある事務所のムダには「会議が長い・多すぎる」「メール対応に時間がかかる」などがあります。資料には、それぞれの課題、解決策、効果を紹介しています。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

業務効率化の大原則「ECRSの原則」とその活用法

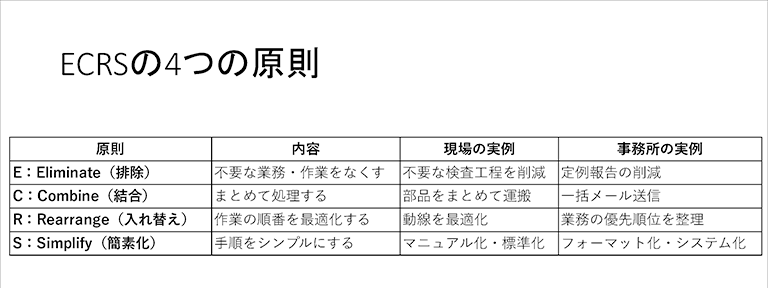

「ECRS(イクルス)」とは、業務を改善し、効率化するための基本原則で、4つの視点から業務を見直し、無駄を削減します。

ECRSは、Eliminate(排除)、Combine(結合)、Rearrange(入れ替え)、Simplify(簡素化)の頭文字4つを取ったもので、「ECRSの原則」といわれます。順序が大事で、改善自体が無駄にならないよう、E→C→R→Sの順に行います。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

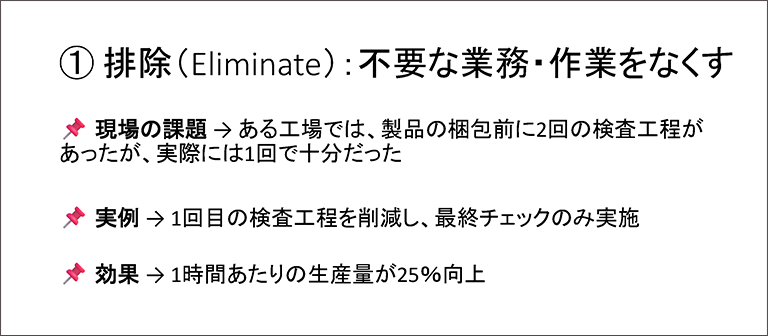

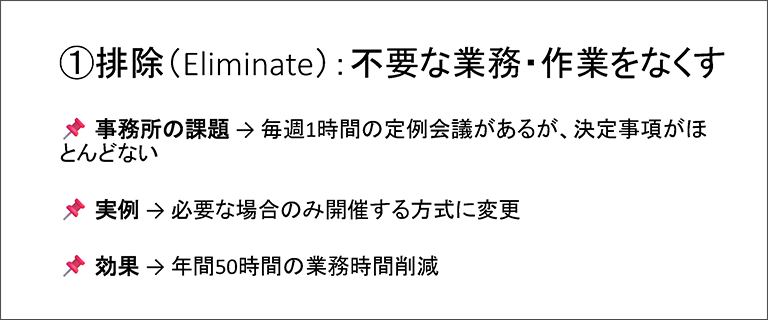

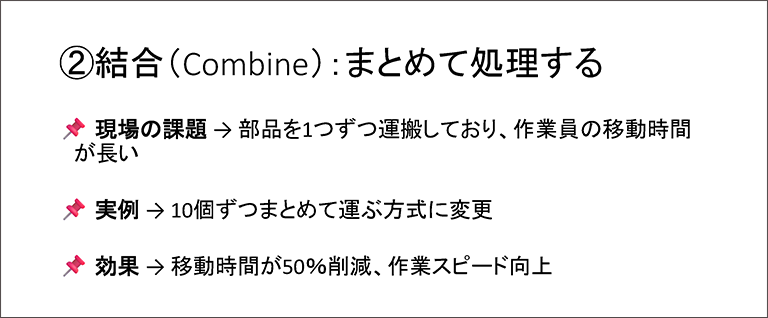

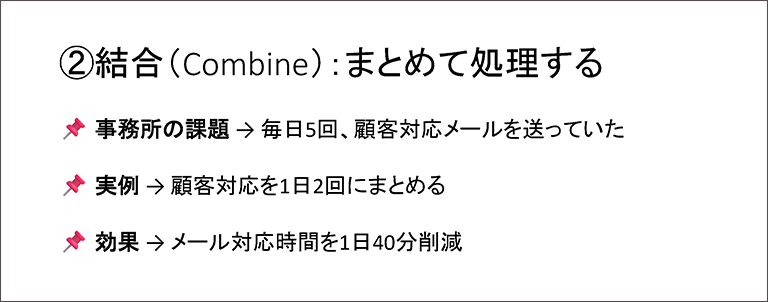

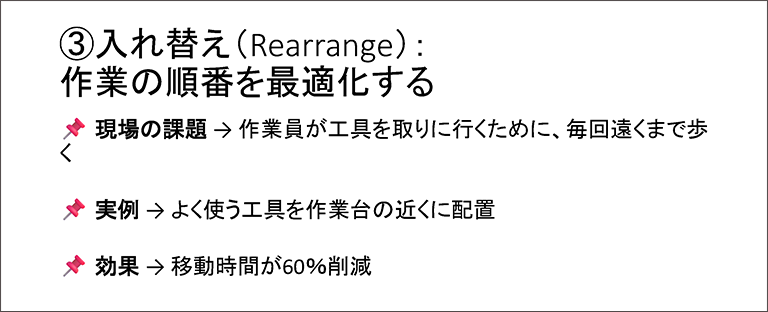

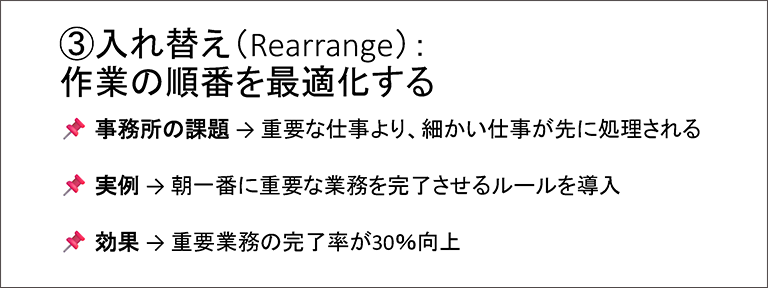

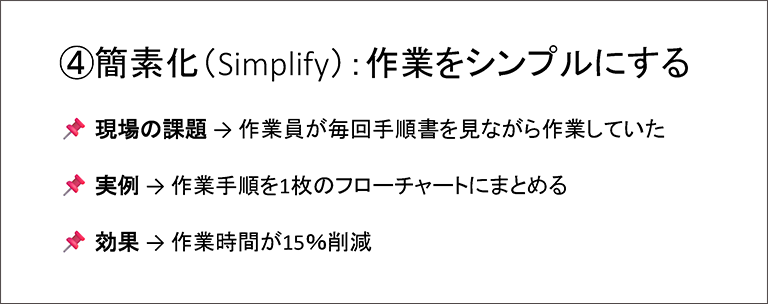

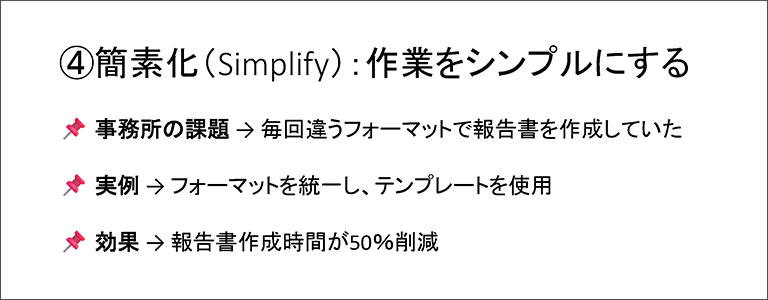

資料に、ECRSの活用について、現場と事務所の課題・実例・効果を紹介しています。

E:Eliminate(排除)

C:Combine(結合)

R:Rearrange(入れ替え)

S:Simplify(簡素化)

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

タスク管理のフレームワークとスケジュール最適化

タスク管理の目的

タスク管理の目的は、重要な仕事に集中し、ムダな仕事を削減することです。仕事の優先順位を明確にし、締め切り遅れを防ぎます。タスク管理の2手法を紹介します。

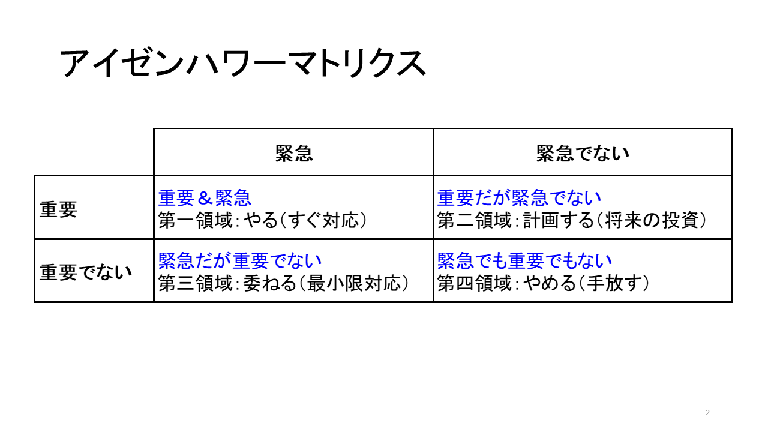

①Eisenhower Matrix(アイゼンハワーマトリクス)

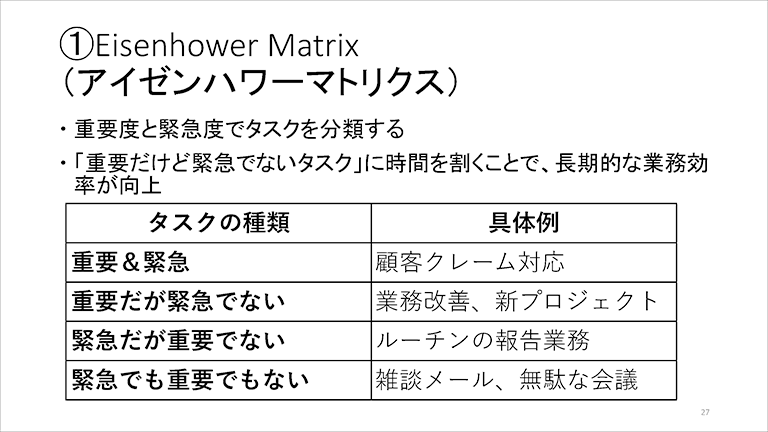

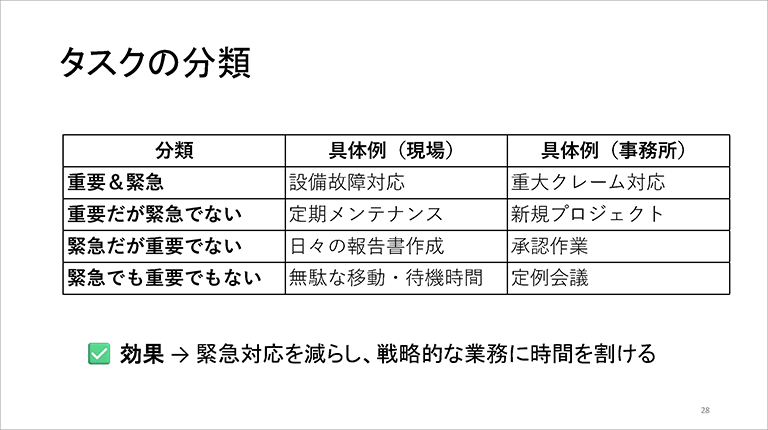

1つ目がアイゼンハワーマトリクスで、重要度と緊急度でタスクを分類して整理する手法です。「重要だけど緊急でないタスク」に時間を割くことで、長期的な業務効率の向上を目指します。

資料で現場と事務所におけるタスクの分類と具体例を紹介しています。緊急対応を減らし、戦略的な業務に時間を割けるようになる効果が期待できます。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

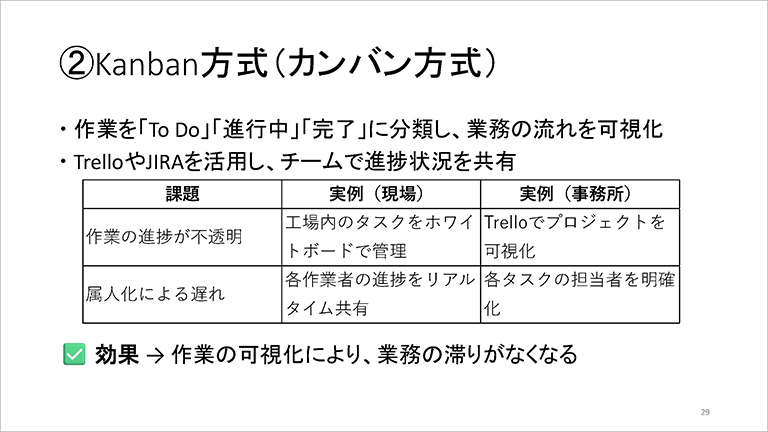

②Kanban方式(カンバン方式)

2つ目のカンバン方式とは、作業を「To Do」「進行中」「完了」に分類し、業務の流れを可視化する手法です。アプリもありますので、それらを活用して、チームで進捗状況を共有すると良いですね。

資料では現場と事務所における課題と実例を紹介しています。作業の可視化により、業務の滞りがなくなります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

フレームワークを活用したその他の事例

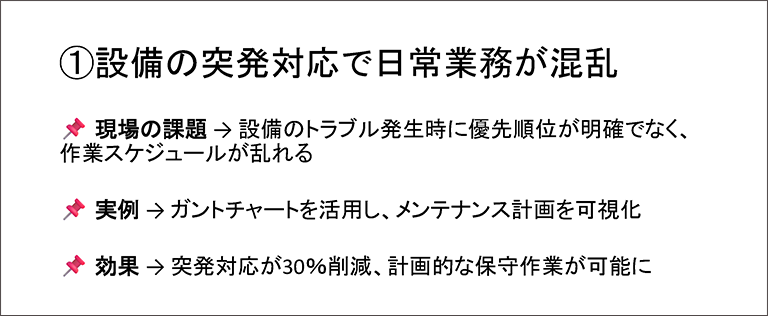

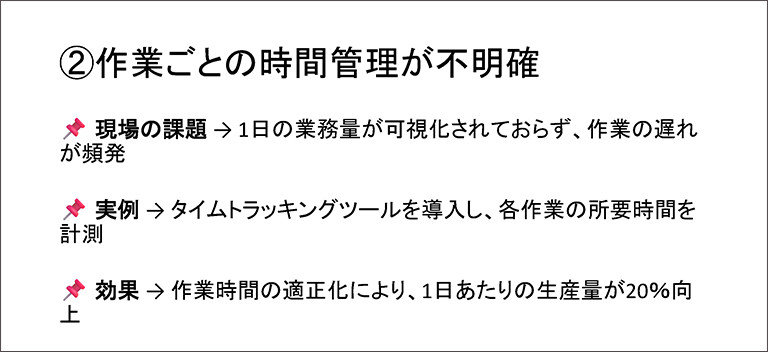

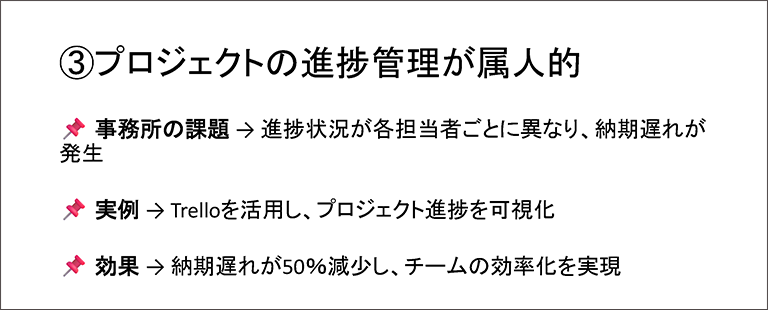

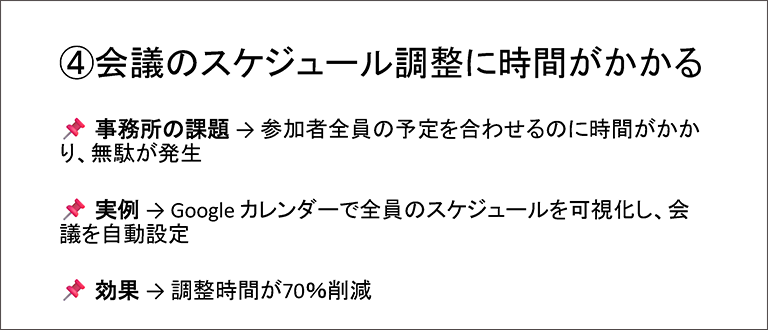

資料では、フレームワークを活用したその他の事例も紹介しています。

①設備の突発対応で日常業務が混乱

②作業ごとの時間管理が不明確

③プロジェクトの進捗管理が属人的

④会議のスケジュール調整に時間がかかる

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

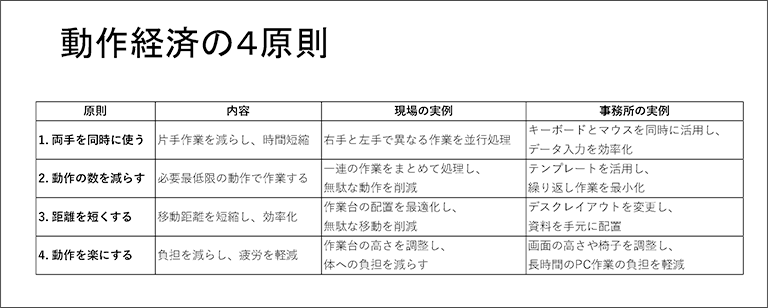

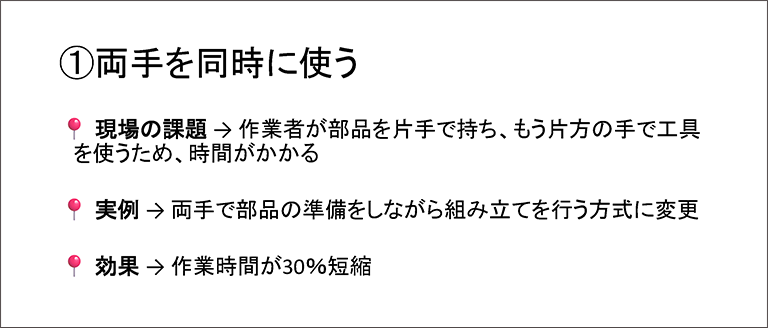

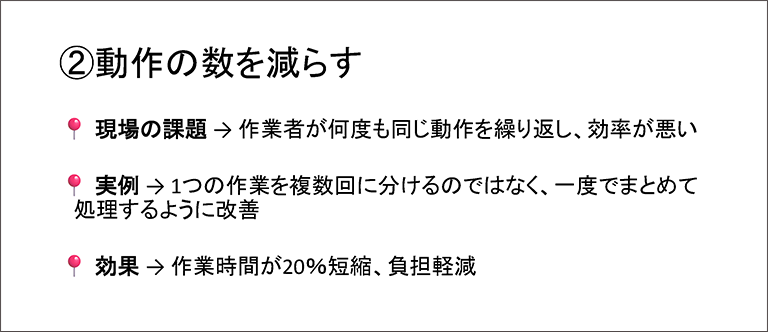

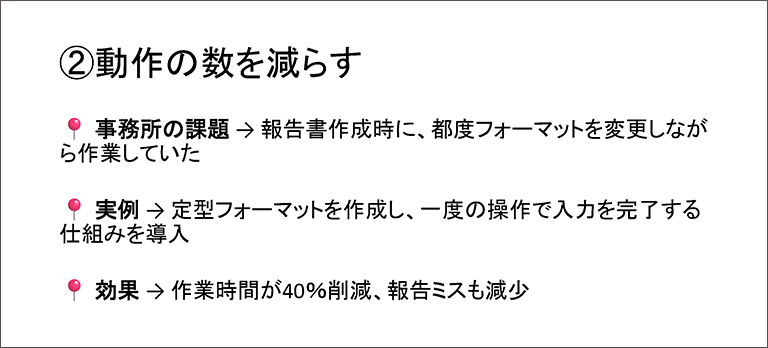

動作経済の原則で業務をシンプル化

動作経済とは、人間が行う作業の無駄を減らし、最小の動作で最大の成果を得る考え方です。製造業や事務作業において、作業効率向上や疲労軽減の目的で活用されています。

動作経済の4原則について、各原則の内容、現場と事務所の実例を資料に掲載しています。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

ITツール・RPAを活用した業務自動化・効率化

ITツールの目的/ITツールの原理

ITツールの目的は、業務の手作業を減らし、作業時間を短縮することや、定型業務を自動化し、生産性を向上することです。そしてITツールの原理に、手作業の時間を削減し、業務のスピードと正確性を向上させ、データの一元管理により、情報の共有と活用を円滑にすることがあります。

ITツールの種類と活用方法を紹介します。

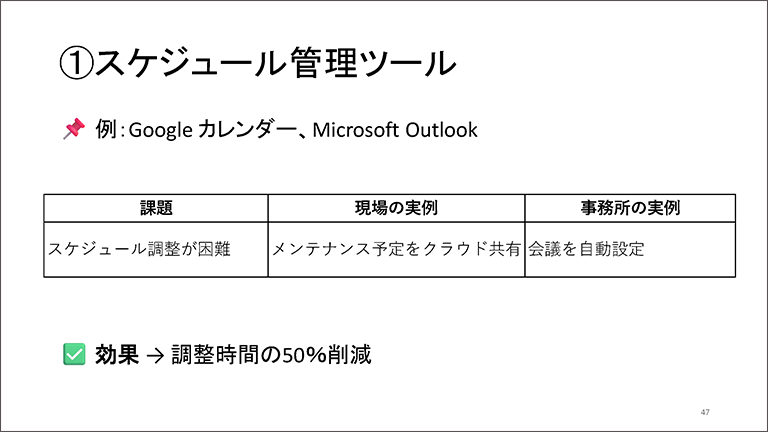

①スケジュール管理ツール

まずは、GoogleカレンダーやMicrosoft Outlookなどのスケジュール管理ツールです。課題として、スケジュール調整が困難なことがあります。

現場の事例として、メンテナンス予定をクラウド共有すること、事務所の実例として会議を自動設定することにより、調整時間が50%削減する効果がありました。

会社組織内だけではなく、協力会社や取引先など他の会社の人と共有することも効果的です。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

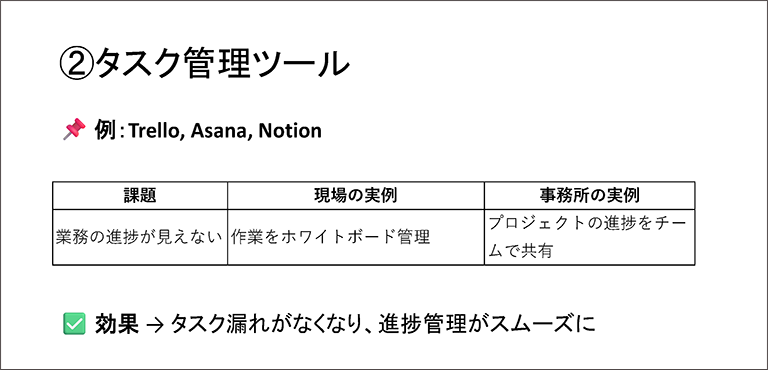

②タスク管理ツール

次は、タスク管理ツールです。課題は業務の進捗が見えないことです。現場の実例として、作業をホワイトボード管理すること、事務所の実例として、プロジェクトの進捗をチームで共有することがあります。

アプリを使っても良いですし、アプリがなければホワイトボードで管理することもできます。効果として、タスク漏れがなくなり、進捗管理がスムーズになります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

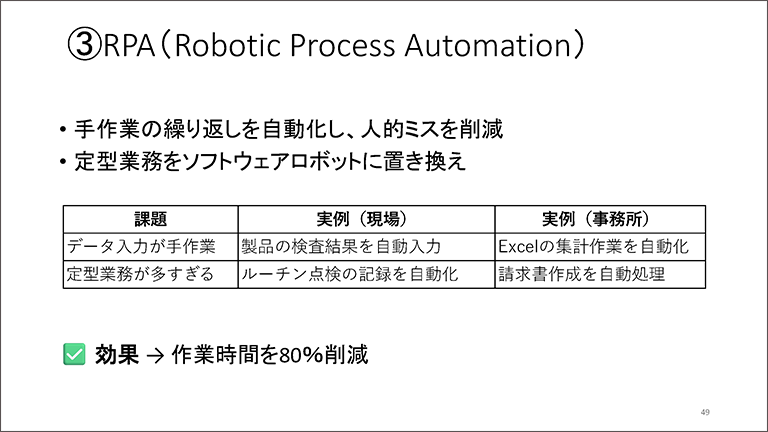

③RPA(Robotic Process Automation)

RPAを活用し、手作業の繰り返しを自動化し、人的ミスを削減したり、定型業務をソフトウエアロボットに置き換えたりすることができます。

1つ目の課題は、データ入力が手作業であることです。現場の実例として、製品の検査結果を自動入力、事務所の実例として、エクセルの集計作業を自動化することがあります。これは転記ミス防止や作業時間削減にもつながります。

2つ目の課題は、定型業務が多すぎることです。現場の実例として、ルーチン点検の記録を自動化すること、事務所の実例として請求書作成を自動処理することがありました。このように定型業務を自動化することで、作業時間を80%も削減する効果がありました。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

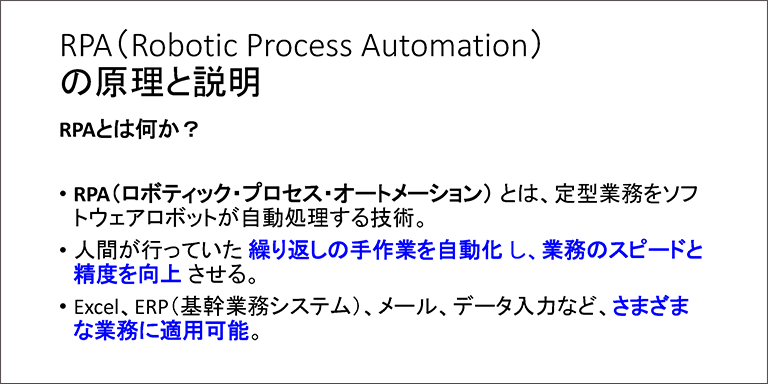

RPA(Robotic Process Automation)の原理と説明

RPAとは、ロボティック・プロセス・オートメーションのことで、定型業務をソフトウエアロボットが自動処理する技術です。人間が行っていた繰り返しの手作業を自動化し、業務のスピードと精度を向上させます。ExcelやERP(基幹業務システム)、メール、データ入力などさまざまな業務に適用可能です。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

事務所と現場の課題・実例・効果

「①データ入力の負担が大きい」「②書類作成が煩雑」に対するRPA活用について、事務所と現場の課題・実例・効果を紹介します。

①データ入力の負担が大きい

現場の課題として、製造現場で品質データをExcelに手入力しており、作業時間が長いことがありました。

実例として、RPAで測定データを自動転記し、エラーを防止することで、作業時間を70%削減、入力ミスをゼロにする効果がありました。品質データ以外にも、出来高データ、廃棄データ、歩留まり、作業時間なども自動入力することで、後から言い逃れができないようにしたり、有無を言わせず改善を進めたりする効果もあります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

事務所の課題は、顧客情報を基幹システムに手入力する業務が負担であることです。

実例として、RPAでデータを自動入力し、手作業を削減しました。効果として、入力時間を80%も短縮でき、人的ミスがゼロになりました。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

②書類作成が煩雑

現場の課題は、生産管理の報告書作成に時間がかかることです。実例として、RPAでデータを集計し、報告書を自動生成しました。

効果として、報告書作成時間を90%削減できました。生産管理の報告書は、その後に生かすことが大事です。このように報告書作成時間を減らすことができれば、本来するべき仕事にその時間を割くことができます。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

事務所の課題は、見積書・請求書の作成が手作業であることです。実例として、RPAを活用し、取引先ごとに自動作成しました。

効果として、作成時間が60%短縮して、業務負担が軽減しました。これには担当者が変わっても、同じ作業ができる効果もあります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

生産管理システム・原価管理システムの導入と活用

生産管理システムの原理と説明

生産管理システムとは、製造業における生産計画・在庫管理・工程管理を統合するシステムのことです。リアルタイムで生産の進捗を管理し、ムダな生産や遅延を防ぎます。

事務所と現場の課題・実例・効果

「①生産計画の変更に対応できない」「②作業の無駄が多く、効率が悪い」について、事務所と現場の課題・実例・効果を紹介します。

①生産計画の変更に対応できない

現場の課題は、受注変動に対応できず、在庫が過剰または不足することでした。実例として、生産管理システムを導入し、需要予測をデータ分析しました。効果として在庫ロスが20%削減、生産計画の精度が向上しました。

生産管理システムでは、受注や需要予測、在庫、購入した入庫、生産実績の出来高が全て可視化できます。システムを活用することで、計算が自動化でき、人が手で作業をするよりも、在庫ロスを削減できます。

また、購入するものや仕掛かり品の賞味期限、待ち時間、作成日数などもマスターに登録することができます。需要予測とマスターデータ、実績のリアルタイムデータを勘案して、在庫ロスを減らすことができます。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

事務所の課題として、生産スケジュール変更の連絡が遅れ、納期遅延が発生することがあります。実例として、クラウド型生産管理システムで全員がリアルタイムで進捗確認することで、納期遵守率が80%から95%に向上する効果がありました。

どの会社でも、生産スケジュールの変更が十分に伝わらないことはよくあります。そこで、進捗をリアルタイムに表示し、確認するルールを決めたり、スケジュール変更時にポップアップ通知などを行ったりすることで、変更が共有され、対応することができます。

また、資料を配布する手間もなくなります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

②作業の無駄が多く、効率が悪い

現場の課題は、作業工程が最適化されておらず、無駄な移動や待機時間が発生していたことです。実例として、生産管理システムで作業工程を最適化し、稼働率を向上させました。

生産管理システムは、工程ごとの生産時間、移動時間、待機時間が分かります。そのデータを基に、作業の組み替えを検討したり、ボトルネックになっている工程を分析したりすることができます。そして、分析した結果を改善することで稼働率が向上します。手作業でデータを入力すると時間がかかり、データの吸い上げや比較が大変です。システムを導入し、日々リアルタイムで管理することで、それらが容易になります。また、別の工場と比較することも簡単です。昨年に対する今年の予実なども分かります。

これらにより、作業時間を15%も短縮して、生産効率が向上し、残業時間が減少する効果がありました。残業時間が減れば、おのずと経費が減り、工場の利益も上がります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

事務所の課題として、紙ベースの指示書を使用しており、情報共有が遅れていることがありました。

実例として、電子化して即時更新し、作業者がリアルタイムで確認できるようになりました。その効果として、指示ミスが30%減少しました。指示書の出し忘れや、前の紙を出してしまい現場で間違えてしまうことなども防げます。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

原価管理システムの原理と説明

原価管理システムとは、製品やプロジェクトのコストをリアルタイムで把握・管理するシステムです。各工程のコストを把握して分析し、利益を最大化します。

事務所と現場の課題・実例・効果

「コスト管理が不透明」について、事務所と現場の課題・実例・効果を紹介します。

コスト管理が不透明

現場の課題は、製造コストが詳細に分からず、利益率が低下していました。実例として、原価管理システムを導入し、各工程のコストを可視化しました。効果として、高コスト工程の改善が進み、利益率が5%向上しました。

原価管理システムでは、各工程のコスト、人件費、経費を可視化することができます。そのため、高コスト工程を選定し、効率的に順番を決めて改善することで、利益率を向上することができます。もし可視化していなければ、高コスト工程ではなく、目についたところから順番に改善して、効果があまり出ない事態になりかねません。

検討したり改善したりする時間は、どの工程の改善でも同じです。効率的に利益を上げるためには、コストを可視化して、高コスト工程を見つけ、その改善作業に注力する必要があります。原価管理システムを導入することで、これが実現できます。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

事務所の課題は、原価計算が手作業で時間とミスが多いことです。実例として、システムで原価を自動集計し、レポート化することで、計算ミスをゼロにし、作業時間を50%削減する効果がありました。

細かい原価計算を全ての商品で毎日行うと、大変時間がかかります。それをシステムで行うことで、転記ミスがなくなり、レポートもすぐに出すことができます。データも、工場や生産本部のものや、過去のものなどさまざまなデータを見ることも簡単になります。歩留まりや作業時間、コスト配賦の確認も容易です。また、計算ミスをゼロにできることも重要です。

転記ミス以外にも関数が間違っていることもあります。毎月異なる購買品の単価を全て確認し、反映するのは骨が折れる作業です。しかし、システムを導入すれば、単価マスターが自動的に変更され、仕入れデータを登録することで、自動的に原価計算できます。このように、ミスがなくなり、リアルタイムで反映できるようになります。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

今日からできる3つの実践法

今日からできる3つの実践法の1つ目は、業務の「ムダ」を発見し、すぐに排除すること、2つ目はタスク管理のフレームワークを導入すること、3つ目はITツール・RPAを活用し、業務を自動化することです。

本セミナーでは、すぐに実践できるよう、現場や事務所での課題・実例・効果を多く紹介しました。配布資料を活用していただき、今日からでも明日からでも、この1~3の実践に取りかかってみてください。価値ある業務に集中し、生産性を向上させましょう。

講演資料:「時間管理・業務効率化の大原則と今すぐデキる実践法」より

利益改善コンサルタント

資格・スキル活用コンサルタント

技術士合格講師

小松 加奈 氏

日系大手製造業に勤務しながら(2007年新卒入社、技術系総合職)、複業として個人事業も展開している。

工場現場担当者の経験もある、現役会社員の技術士。最前線で『リアルタイム』の『現場』『現物』『現実』『最新技術』と日々向き合っている。

勤務先では、開発部・工場(開発課・製造課・生産管理課)・商品部・生産本部生産管理部にて、工場現場から、本部での管理業務、生産原価管理システム構築、新設工場の生産管理業務構築まで務める。原価改善プロジェクト多数実施。改善・原価教育多数実施。

個人事業では「製造業特化型コンサルティング」「完全カスタマイズ型コンサルティング(全業種対象)」「資格・スキル活用コンサルティング」「技術士合格講座(一般部門全20部門対象)」を展開。

科学技術分野の文部科学大臣表彰(文部科学省主宰)の技術審査員も務め、400件以上の製造業改善事例を審査。

利益改善に関するコンサルティングや、合格に導く技術士受験指導にも定評がある。

【 資格 】

技術士(経営工学部門)、第一種衛生管理者、ハム・ソーセージ・ベーコン製造技能士、フォークリフト運転技能、フードコーディネーター 他

利益改善コンサルタント 技術士 小松加奈website

24時間を楽にする技術【技術士 経営工学部門 小松加奈】

技術士が経営工学技術をもとに、『24時間公私ともに楽にする技術』を『誰でも今すぐ使える』形でわかりやすく伝授❗❗

【2週間ごとに金曜日19時投稿】

関連情報

【本セミナーレポートに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。