「食の安心・安全」に関しては、本当に耳が痛くなるほど皆様も聞かれていることと思いますが、これからこの業界で生き残っていくには、やはり「美味しさ」の追求が一番ではないでしょうか。美味しくないものは、安心・安全の観点よりも問題がある、と考えます。

今回は「おいしいものをお届けするには」の切り口より、それを実現する一つのヒントに関し記述します。

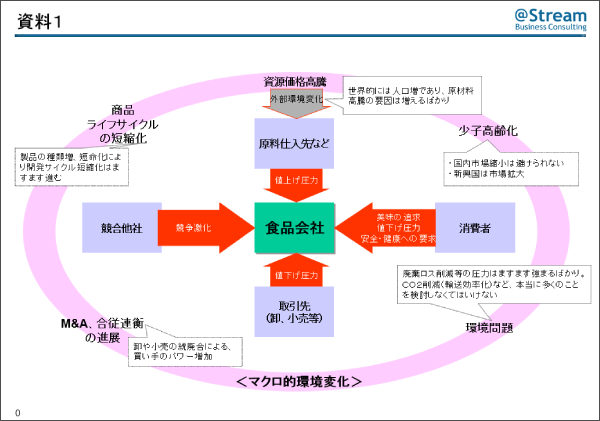

1.食品業界を取り巻く環境

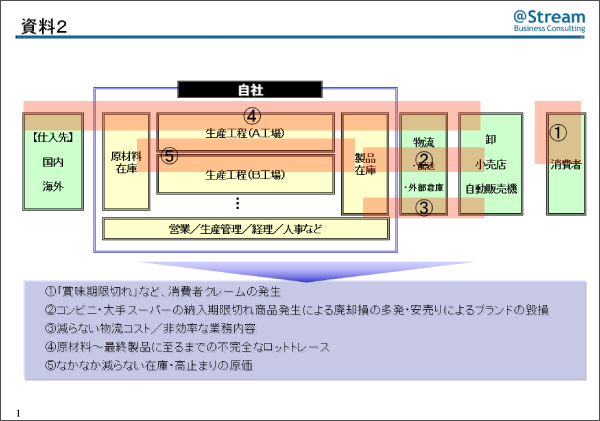

食品業界を取り巻く環境は厳しさを増す一方です。その中で勝ち残っていくためには、現状の課題などを正しく把握して施策の立案を実施、そして推進していくことが重要になります。認識を再度持っていただきたく、下に図示します。

また、多くの食品会社では下記のような具体的な悩みを抱えており、「解決をしなくては」、といった問題意識を持たれております。しかしながら、多くの会社で改善が進んでいません。

2.発生している問題に対する「要因」

図2に記載している「発生している問題」に対し、要チェック項目を一部記述します。

問題①「賞味期限切れ」など、消費者クレームの発生

- 需要に対し製品在庫を多く持っていませんか?/生産~在庫~出荷までの計画作りは適切ですか?

- 小売に押し込み販売を行っていませんか?(特に月末に行っていませんか)それにより小売りに商品が滞留していませんか?

- 消費者の声を適切に把握/分析する仕組みはありますか?(賞味期限問題がしっかり把握できていますか。手を打つ組織・仕組みになっていますか)

問題②コンビニ・大手スーパーの納入期限切れ商品発生による廃却損の多発・安売りによるブランドの毀損

- 需要見込みに対し、生産ロットサイズは適切ですか?(過度に大ロット生産になっていませんか?)

- 小売よりの情報を上手に活用できていますか?(生産・調達計画に反映できていますか。信頼できる情報を抽出できていますか)

- そもそも期限切れ間近の商品を出荷していませんか?

問題③減らない物流コスト/非効率な業務内容

- 自社の物流コストは把握されていますか?積載効率など、基礎データは把握できていますか?

- どこに業務の非効率があるのか把握されていますか?(業務内容がそもそも見えていますか?)

- 通常の能力を勘案せず出荷計画を立てるだけで、業務は物流現場任せにしていませんか?(現場の人海戦術頼り)

問題④原材料~最終製品に至るまでの不完全なロットトレース

- ロットトレースが必要な範囲は、仕入先も含め正確に定義されていますか?

- 必要な時には即時トレースができる仕組みになっていますか?(電子データ化による管理は今後避けて通ることはできません)

- 購買・生産管理・実績管理のシステムが複数に分かれ、情報連係が不十分になっていませんか?紙での管理になっていませんか?

問題⑤なかなか減らない在庫・高止まりの原価

- 需要見込み立案の頻度は最適になっていますか?

- 需要見込み・在庫内容が素早く生産計画に反映されていますか?生産計画立案ルールは適切ですか?

- 製造原価は商品ごとに把握できていますか?どんぶり勘定での把握になっていませんか?

- そもそも、原価計算ルールは正しいですか(配賦ルールなど間違っていませんか) 等

しかしなぜ改革・改善が進まないのでしょうか。それは、改革に対し「やらされ感」があることが問題なのでは、と考えます。ここまで記述した内容に関しては、筆者も多くの会社にて議論をするものの「分かっています」という反応をしばしば受けます。分かっているなら、動けばよいのに、と素直に思いますが。ただ、色々聞いていくと「末端の現場が動かないと、改善は難しい。その動機付けに苦慮している」ということも頻繁に聞きます。確かに「在庫を減らしましょう」と言っても、なぜ減らすのか、減らした場合どのような「良い事」がおきるのか、共有は難しいとも考えます。在庫は多い方が、現場は楽なのです。

3.改革・改善の「旗印」

では、どのように進めたら良いのでしょうか。これに対しては100%の正解はありません。ただ少なくとも「分かりやすい言葉で皆をまとめる」ことは必要条件であると考えます。今までの経験より、「美味しいものを(適正な価格で)届けましょう」という切り口で打ち合わせ、そして改善案の議論を進めると、全従業員が目的を理解し易く、改革・改善に対するモチベーションも高い状態が維持できる傾向があると感じます。

最近の消費者(特に女性)は賞味期限に敏感です。同じ飲料でも、「Aスーパーの賞味期限は2019年4月15日だったのに、Bスーパーの方は5月1日だった。だからBスーパーの方が新鮮なものを置くようにしている」という会話とか、小売り現場で牛乳など賞味期限を確認し、手に取っていく光景を頻繁に見ることが出来ます。「新しい方が美味しいだろう」。メーカーの考え以上に消費者の意識は厳しいものがあります。

今それが実現できない要因を分析し、

それに対し、しっかりと手を打っていく。

王道のやり方を進めることが重要です。美味しいものをお届けすることができれば、在庫は減る、クレームは減る、コストは下がる、といった良い事が多くの場合ついてきます。

【A社の例】

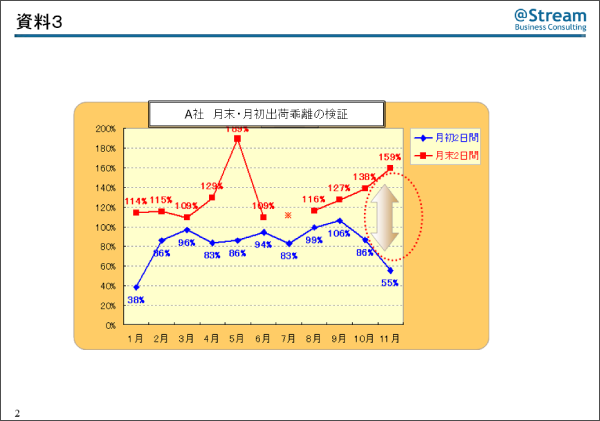

例を挙げます。問題①に記述している「小売に押し込み販売を行っていませんか?(特に月末に行っていませんか)」に対する改善事例です。

会社Aは、営業が月の売り上げ目標を達成するために、小売りに対して月末押し込み販売を行っていました。具体的なデータを(図3)に示します。「月平均販売数量を100%」として、「月末2日間」・「月初2日間」の販売数量と比較。結果全ての月で、月末の販売数量が100%を上回っていました。月末押し込み販売を行った一部の小売りでは、その在庫が2ヶ月滞留する場合がありました。

A社では「押し込み販売の結果、一部の小売りで商品が売れ残っている(古い商品が残っている)という事象を解消するべく活動内容を検討。この議論の中、「押し込み販売の結果、様々な問題」が見えてきました。

- 月末集中出荷に対応するために、事前にトラックの手配が必要であった

- このトラックは臨時手配の為、「通常より高いコスト」がかかっていた

- 月末は出荷が集中するため、残業が多く発生していた

- 押し込み販売を実行するため、小売りに必要以上のリベートを支払っていた

- 月初はその反動で倉庫出荷担当は手待ちが発生

押し込み販売を止める方策を議論していく過程で、「物流コスト削減」まで実現可能な事実が判明。A社では押し込み販売を抑制する施策を社長が音頭を取り推進しました。

4.最後に

会社を良くしていく活動は現場の活動が必須です。しかし最近気になっていることがあります。品質に関し、「うちの会社はHACCPに準拠した管理を行っているので、問題は発生しない」という発言をよく聞きます。しかし、

- 多くの会社は、記録を紙に残している「だけ」

- データになっていない。分析できない。傾向値の確認(予兆の把握)ができない

- その字も、字が汚い・読めない・消えていることもある

等、形骸化しつつあるのでは、と心配します。公の認証を取得しているので我々は大丈夫。この意識も心配です。一度管理されている方々も現場はどのようになっているのか、確認されると良いでしょう。

執筆者

執筆者

株式会社アットストリーム 顧問

中平 将仁 氏

【専門領域】

●SCM改革(在庫削減、リードタイム短縮、生産管理業務改革等)の企画・立案・実行

●基幹系システム再構築に関する情報化構想策定・推進支援

●KPIマネジメント等の経営管理制度の企画・設計・導入支援

【経歴】

大手都市銀行、ローム、Arthur Andersen、BearingPoint(現:PwC)を経て、(株)アットストリームに共同経営者として参画。現在、アットストリームパートナーズ合同会社の代表パートナー。

【書籍】

・「ヘドロ在庫」をなくせ!(日本能率協会コンサルティング)

・「製造業」に対する目利き能力を高める(共著)(金融財政事情研究会)

【寄稿】

・2009年12月号~2010年冬号全16回

「EMIDAS(エミダス) China」誌上モノづくりスクール講座

第4回「ヘドロ在庫をなくせ!」

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。