1. はじめに

サプライチェーンマネジメント(Supply Chain Management, 以下SCM)の考え方が日本に持ち込まれてきて二十年余り、食品製造業界にもこの考え方が徐々に認識されてきたと実感します。特に食品製造業は「賞味期限」という時間の制約を課せられており、それに関連する廃棄ロスを削減するためにもSCMは重要な経営課題です。

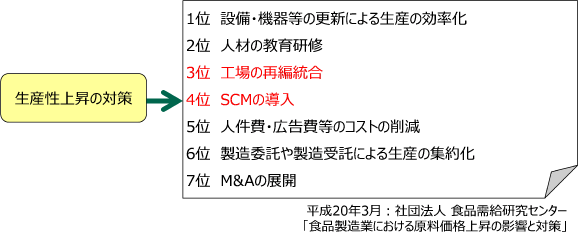

少々古いデータですが、下図の社団法人食品需給研究センター「生産性上昇の対策」調査結果からも食品業界のSCM課題認識(4位)が窺えます。更に言えば、3位の「工場の再編統合」に関してもコスト面だけでなく、倉庫・配送面から見たサプライチェーン最適化の意識が相応にあると考えられます。

2. SCMとは何か

それでは改めてSCMとは何でしょうか。SCMとは、「顧客満足度を高めるべく、組織の枠を越えて、事業プロセスの全体最適をめざす、経営管理手法」のことです。言葉で定義すると少々堅苦しくなってしまいますが、食品製造業においては「廃棄を出さないために売れ行き動向を見ながら在庫を抑制する手法」と従来捉えられてきました。賞味期限1/3ルールによって(大手スーパーやCVSなどの)顧客である小売業各店舗から商材が早々に返品されてくると廃棄せざるを得ず財務的にも影響が出ます。その返品・廃棄の前段階である在庫を絞り込むために、生産管理部門が中心となって営業部門からの販売動向情報を参考にしつつも、その数値を独自に割り引いて生産数量を抑制してきたのです。そしてこの抑制した生産数量による在庫圧縮を経営者も概ね容認してきました。

3. 食品製造業SCMのポイント1:「滞留している在庫」の発生要因に着目せよ

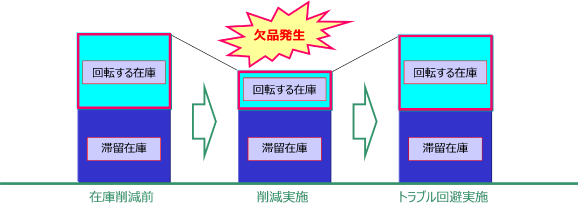

しかしながら、ここには前述のSCM定義にある「顧客満足度を高める」視点は欠如しています。なぜなら多くの場合、在庫削減の対象となる品目は「売れ筋≒回転する在庫」なのです。すなわち、当面は品薄な回転する在庫をうまくやり繰りできたとしてもいずれ欠品が発生し、顧客対応上やむなく全体の在庫水準を元に戻すこととなるからです。(下図ご参照)

ここで着目すべきは(売れ行きのよくない)滞留在庫の品目なのです。年に数度の発注しかない滞留在庫候補の品目は食品業界においても数多く存在し、これらにメスを入れる必要性があります。具体的にはその発生要因を元から解消する取り組みが求められます。(しかしながら、この抜本的取り組みには多くの食品製造業で積極的に取り組まれていないように見受けます)

それでは、そもそもなぜ滞留在庫が発生したりするのでしょうか。滞留在庫は(営業や生産など)サプライチェーンに関係する業務における何らかの機能不全結果であって、その原因を特定する必要があります。これまでに食品製造業の現場で見てきた滞留在庫発生の要因をいくつか挙げてみます。

- 商品ライフサイクルの短命化に伴い生産ロットサイズを小ロットへ見直すべきところ、積極的に見直しを行っていなかった。

- 味付けやパッケージのリニュアルなど新規導入するタイミングの遅れにより、新旧切り替えの在庫コントロールがうまくいかなかった。

- 年2回未満しか受注のない商品は受注生産を目指すべきところ、お客様に対しその交渉を怠って見込み生産を継続していた。

これら業務機能不全の結果として滞留してしまう在庫の解消には、各社特有の根本発生要因を特定し、そこに手を打つ以外に方法はありません。

4. 食品製造業SCMのポイント2:「回転する在庫」品目に対する管理強化

他方、一定の出荷が見込める(売れ筋含めた)回転する在庫品目については何もしなくてよいのかと言うと、そんなことはありません。

東証一部上場の某大手食品製造業では、ある主力商品がスポットのTV-CMおよび続くSNSの口コミを通じて大ヒットとなる兆しがあったにもかかわらず、前述例のように在庫抑制意識の高い生産管理部門が生産計画の上方修正を怠り、大欠品の末に休売する騒ぎとなりました。結果、同社経営陣が大手スーパーやCVSの顧客各社にお詫び行脚と補償金対応に追われるまで発展したのです。小売業からすると、「貴社のためにわざわざウチの棚を貸しているのに、そこを埋める商材を欠品して棚に空きスペースが発生するとは何事だ!」というメンタリティがあるのです。つまり、前述の繰り返しになりますが、「顧客満足度を高める」ためのSCM活動が不在であり、在庫削減の一辺倒ではダメなのです。

そこで、回転する在庫を適正数量持ち合わせなければなりませんが、そのために施策検討すべき改善ドライバー(=要因)が二つあります。一つは小売市場と接している営業部門から発信される「販売計画の精度」です。二つ目が「納品までの各種リードタイム短縮」です。それぞれ個別に説明していきます。

5. 食品製造業SCMのポイント2-1:販売計画精度の改善

仮に販売計画の対実績比精度が常に100%だとすれば、生産や物流などでどんなにリードタイムを要しても計画月(計画週)に計画数量を必ずジャストで売り切ることになり、こんなに楽な事業はありません。実際はこの計画数値が上振れ下振れするからこそ欠品や過剰在庫になる訳です。ここを改善するためにまずは生販(=調達含めた生産~販売・物流)の各部門が販売計画に関するコミュニケーションを密に取って生産計画数量を適宜ファインコントロールする必要があります。そこでカギとなるのが生産計画を立案する生産管理部門です。彼らは生販の管制塔として「作る立場」「売る立場」双方の情報に耳を傾けていく必要があります。生産管理部門は単なる「在庫を削減する部門」ではないのです。

この販売計画精度アップの是正策の一つとして、計画精度モニタリング指標の設定をお勧めします。具体的には、売上高に占める(新商品含む)主要品目何点かの販売計画立案時における計画精度の対実績上下限値を設定して下さい。この設定は以下の理由により有効です。

- ① 主要品目の予実ブレが全体の予実ブレに影響を及ぼすことが多い

- ② 営業部門は従来から主要品目については本腰を入れて販促活動をしている

上下限値を±10%辺りに設定して営業部門の活動指標とするなどして生販部門の情報連携を進めるだけでもSCMが強化されたケースが多々存在します。

6. 食品製造業SCMのポイント2-2:納品までの各種リードタイム短縮

もう一つの改善ドライバーである各種リードタイムも重要です。ここでいう「各種」とは調達生産物流などの実所要時間だけでなく生産計画サイクル(月次、隔週次、週次など)も含みます。計画立案プロセスを短期化すれば予実の最新ブレをこまめに捉えることが可能になるからです。仮に各種リードタイムが限りなくゼロに近い極小値になれば、どんなに販売計画が上下に振れても即座にキャッチアップできます。但し、この極小化も先の販売計画精度100%と同様に現実的な話ではありません。

既にお察しかもしれませんが、ここでは各現場のリードタイム短縮と共に計画立案サイクルを現場各業務に合わせてどうやって短期化できるかが取り組みテーマとなります。

実際のSCM業務改革では各社実態を踏まえた様々な施策検討を経て2つのドライバーをバランスよく補正していくことになりますが、まずはこれらドライバーの現状パフォーマンス値を実績データと併せてつぶさに分析することから着手します。

7. 最後に

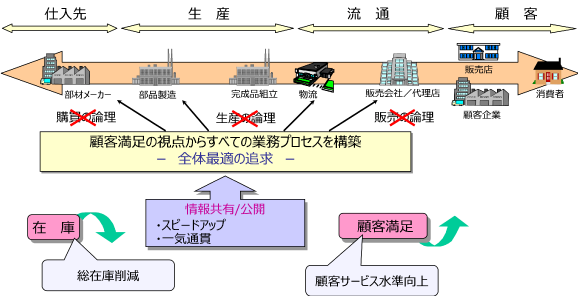

色々と述べて参りましたが、食品製造業においてもサプライチェーンを俯瞰し、関連する業務各部門が自分たちの都合ではなく、(顧客含めた)チェーン全体の最適化を目指す方針の下で業務改善に邁進していただくことが最終的には自社の経営成果につながると考えます。(下図ご参照)

今回は近江商人「三方よし(=売り手よし、買い手よし、世間よし)」の精神にも似たSCMおよびその改革着眼点について概説しましたが、本コラム読者各位の事業にもお役に立てれば幸いです。

執筆者

執筆者

杉原 健史 氏

【専門領域】

●SCM改革(在庫削減等による営業キャッシュフロー改善)の企画・立案・実行支援

●KPIマネジメント等の経営管理制度の企画・設計と導入・定着化支援

●原価/業績管理制度の企画・設計と導入・定着化支援

【経歴】

大手都市銀行、Arthur Andersen(現 BearingPoint → PwC))、キーエンス、米国系ソフトウェアベンチャー企業を経て、(株)アットストリームに参画。現在、アットストリームパートナーズ合同会社のパートナー

【書籍】

・「製造業」に対する目利き能力を高める(共著)(金融財政事情研究会)

・SCP入門(共著)(工業調査会)

・e生産革命(共著)(東洋経済新報社)

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。