2021年7月6日に開催しました「SCMと在庫管理 食品ロス削減セミナー」での講演「食品メーカーのSCM管理のポイント」についてレポートいたします。

新型コロナウィルスの感染拡大は、食品業界にも大きな影響を与えています。

家庭用は押しなべて好調ではあるものの外食向けは大きく落ち込み、また、売れ筋品が変化することで生販バランスが崩れ苦労されているケースも見られます。ここで食品メーカーは改めてSCM(サプライチェーン・マネジメント)を見直し、強靭化することが重要です。生販バランスの崩れは、製品や原材料の廃棄、「フードロス」につながります。

今回は食品メーカーでSCMに携わった経験を基に、フードロス削減の観点も交えたSCM管理のポイントについて解説いただきました。

SCMソリューションデザイン 代表

魚住 和宏 氏

<講師プロフィール>

2017年にSCMソリューションデザイン設立、企業のSCMやロジスティクスを支援するコンサルタントとして活動中。

神奈川大学、東京海洋大学、横浜商科大学で貿易、国際物流、グローバルビジネスなどに関する講師を勤めています。

専門分野は「グローバルサプライチェーンマネジメント論」「ASEANにおける食品流通」等。

日本貿易学会、日本物流学会、国際ビジネスコミュニケーション学会 正会員

はじめに

本日は食品メーカーでのSCM管理のポイントについて紹介します。今日の話は、以前働いていた某大手食品メーカーでの経験や、さまざまな企業さんから聞いたことをまとめた内容となっています。

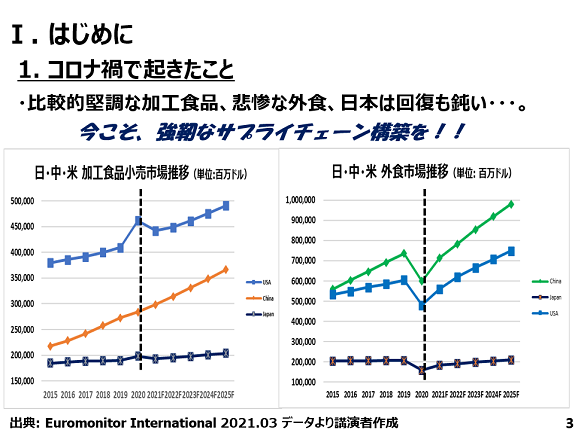

コロナ禍で起きたこと

2つのグラフがありますが、左は加工食品小売市場(飲料は含まず)、右側が外食市場の動きを示したものです。外食はやはりコロナの影響を非常に大きく受けています。ここで考えなければいけないのは、調達元をできるだけ分散するということです。そのためにも、サプライチェーンを見直し、レジリエンシーの高いサプライチェーンを作る必要があります。

講演資料:「食品メーカーのSCM管理のポイント」より

SCM・ロジスティクス管理とは?

サプライチェーンを見直す際に大事なのはロジスティクスです。ロジスティクスは部門間連携を行い、無理や無駄をなくし、棚卸資産を圧縮してキャッシュフローを良くします。サプライヤーさんや納入先のユーザーさん、小売業さんを含めてこれに取り組むことが、サプライチェーンマネジメント(SCM)になります。皆さんにはまずロジスティクスに取り組んでいただきたいと思います。

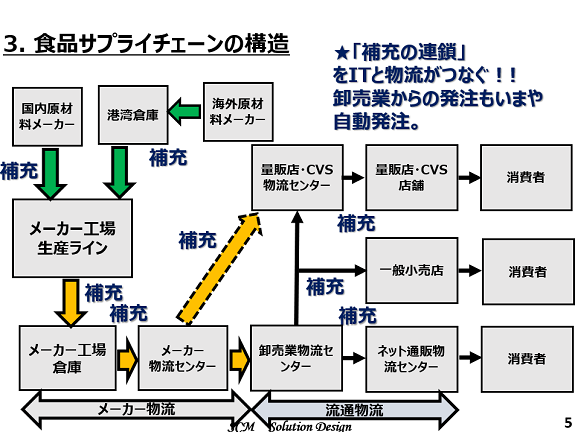

食品サプライチェーンの構造

食品サプライチェーンのモデルを示しました。補充という言葉が並んでいますが、大事なのは、「補充の連鎖」という考え方です。それぞれで需要予測に基づいて補充しますが、需要予測の精度をどう上げるかが大切になってきます。

講演資料:「食品メーカーのSCM管理のポイント」より

理想的なSCM管理組織とは?

私がSCM改善の相談を受けたときに、必ず「SCM部門をつくりましょう」という話をしています。SCM統括本部の下には企画管理と調達管理、ロジスティクス管理部門を置き、全てを1人の役員さんで管理していただきます。SCMで部門間連携を行うためには、販売・マーケティング部門や製造部門との連携も不可欠です。この3部門で会議体を持ち、月に1度、情報を共有し、原因や対策について検討します。それだけでも、劇的に在庫は適正化されて改善します。

SCM部門をつくることは、「わが社はSCMに取り組むぞ」という経営者からの力強いメッセージなのです。

SCM管理のポイント

生販バランス管理

ここからSCM管理のポイントについて見ていきます。まず、1つ目が生販バランス管理です。生産と販売をバランスさせ、過剰在庫・欠品をなくすこと、これが一番のポイントになります。2つ目が単品管理です。SKU単位で基準在庫を設定し、在庫日数の目標を作成し、SKU単位で過剰在庫品・過小在庫品を見張り、生販バランスを取ることが大事です。3つ目が需要予測です。過去の出荷データ、特に出荷基地別の出荷データに基づいて需要予測を作成し、その年特有のイベント情報など営業・マーケティング部門の情報に基づいて、チューニングすることが必要になります。

在庫管理 ――在庫拠点数と在庫量――

続いて在庫管理について見ていきます。最近はドライバーの運行時間の規制が厳しくなり、在庫拠点が増える傾向にあります。拠点が多くなると、管理の手間も増え、在庫も増えます。では、どうすればいいのでしょうか。受注から納品までのリードタイムを1日だけでいいので、少し緩くするのです。そうすると、少ない拠点でもカバーできるようになります。

在庫管理 ――サプライチェーンにおける「ブルウイップ効果」――

サプライチェーンにおけるブルウイップ効果とは、流通の各階層で需要が増幅していくことを言います。これを防ぐためにも、市場の動向や末端の情報をリアルタイムで把握することが大切です。

講演資料:「食品メーカーのSCM管理のポイント」より

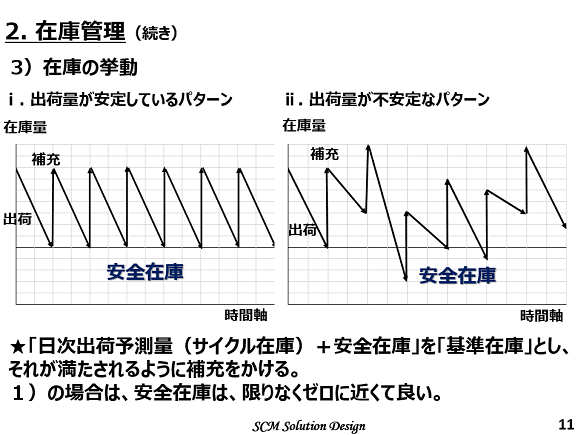

在庫管理 ――在庫の挙動――

在庫の挙動として2つのケースを並べています。安全在庫とは出荷が予想より上振れした場合に、需要を吸収するためのバッファーです。iのケースは、出荷が安定していますので、安全在庫ゼロで、日々必要とされている出荷予測量を補充していけばいい。これをサイクル在庫と呼びます。一方、iiのような出荷が不安定なケースでは、出荷のパターンに応じて、SKU単位で安全在庫を調整することが必要となります。在庫は安全在庫プラスサイクル在庫を基準在庫とし、これが満たされるように補充をかけていきます。

講演資料:「食品メーカーのSCM管理のポイント」より

在庫管理 ――最適在庫を導く為の5つの要素――

ここから最適在庫を導く5つの要素についてお話しします。まず、1つ目は「過去のSKU別の出荷予測(見込)と実績の乖離(予実差)」です。安全在庫の計算に「補充間隔日数」を使うことをお勧めします。補充間隔日数というのは、今回補充してから次回補充できるまでの日数のことです。「補充間隔日数のプラスの予実差の最大値」を安全在庫とするのです。だまされたと思ってやってみてください。まず在庫が切れることはありません。

2つ目は「将来のSKU別の出荷基地別の出荷予測(見込)」です。これは需要予測として使います。当年のイベント情報など営業・マーケティング部門の情報に基づいてチューニングをします。

3つ目は「基準在庫」です。これはサイクル在庫プラス安全在庫になります。サイクル在庫は日次の平均出荷に補充リードタイム日数を掛けて出します。補充リードタイム日数には補充間隔日数も加味と書いていますが、補充間隔日数が大事です。

4つ目は「補充単位」です。1回の補充で入庫させる数量のことを指します。しつこいようですが、まずSKUごとに補充頻度、補充間隔日数はどれぐらいかというのを見極めます。それに1日当たりの出荷予測量を掛けます。その間に欠品しないように、その日数分を掛けます。これが補充単位の目安になります。例えば輸入品など補充リードタイムが長いけれども、定期的に補充するようなケースは、補充単位を小さくして定時定量補充をします。そうすれば、在庫がぐっと減りますよね。コンテナをまとめて通関の費用を安くしたほうがいいように思いますが、在庫を減らしたほうが、経済的効果が高いです。

5つ目が「安全在庫」です。とにかく、SKU単位で設定をすることがとても大事です。私が棚卸資産の最適化についてご相談を受けたときに必ずお勧めしているのは、パレート分析です。在庫の8割を占める販売上位20%のアイテムに集中して、安全在庫を減らしましょう。

調達管理 ――調達管理の基本――

調達をあまり重視していないメーカーさんが意外に多いのですが、調達は非常に大事です。まず、「規模」です。製造業の場合、売上高の約3割から5割が原材料・包材等の直接材です。わずかな工夫が大きなコストダウンをもたらし、ルーズな管理が大きな損失をもたらします。コスト管理ももちろん大事ですが、「安定供給」も同様に大切です。BCPやESGの観点で2次サプライヤーまで可視化することが理想です。

次に「CSR、ESG」です。今はほとんどの企業さんでCSRやESGの方針を持っていると思いますが、調達管理の視点に立つとそれだけでは不十分です。調達管理方針を作ってください。それに基づいて、サプライヤー選定をします。そして、サプライヤー監査を実施することが大切です。

次は「業務分担」です。日々の発注と、サプライヤー管理、新規のサプライヤーの探索、在庫水準管理などの戦略業務は担当を分けたほうがいいと思います。また、定期的に担当替えを行って、属人性を排除することも大事です。業務をできるだけ可視化して、理想的には3年ごとに担当を変えます。

原材料・包材の棚卸資産の最適化で一番大事なのは、「在庫水準管理」です。バランスシートを見ると、意外に原材料・包材や中間在庫が多いことがあります。適正在庫がどれぐらいかを把握し、少なくとも国内原料と輸入原料に差をつけなくてはいけません。これをきちんとやることで棚卸資産は随分と下がりますよ。

最後に「間接財」です。恐らく消耗品や旅券は各事業所さんで管理されていると思いますが、本社に集めて調達部門で一元管理するだけでも大きなコストダウンになります。

調達管理 ――原材料調達リスク評価について――

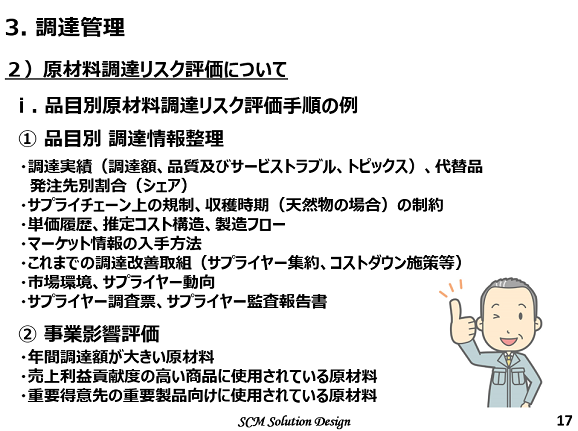

ここからはリスク評価についてです。まずは原材料のリスク評価を、5段階の手順に分けて紹介します。1段階目は「品目別調達情報整理」です。原材料のSKU単位で、スライドに挙げた項目に従って情報を整理します。これをするだけで、担当替えがあっても混乱しません。2段階目は「事業影響評価」です。年間調達額が大きい原材料や、売上利益貢献度の高いものなどの影響を評価します。

講演資料:「食品メーカーのSCM管理のポイント」より

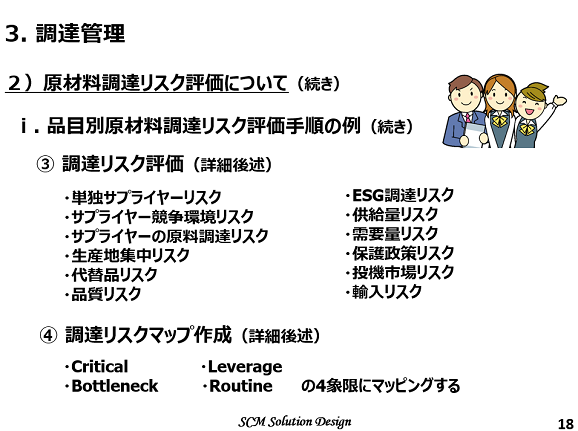

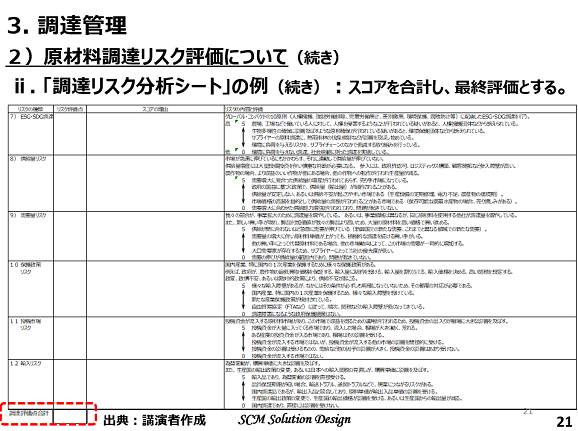

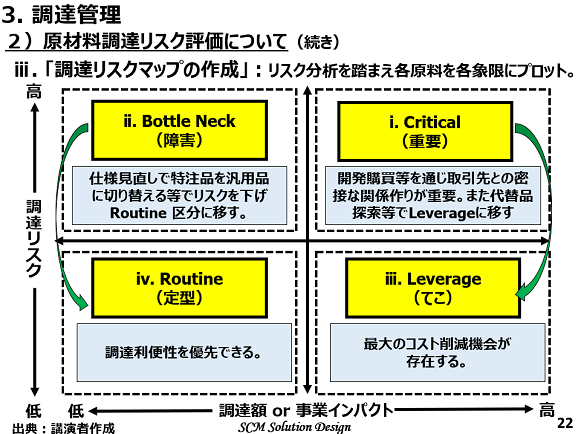

3段階目が「調達リスク評価」です。リスク評価のメインポイントになります。スライドにある12項目について、リスク評価を行います。4段階目が「調達リスクマップ作成」です。リスク評価の結果、リスク軽減のための調達戦略を作成するにあたって、調達リスクを4象限にマッピングします。

講演資料:「食品メーカーのSCM管理のポイント」より

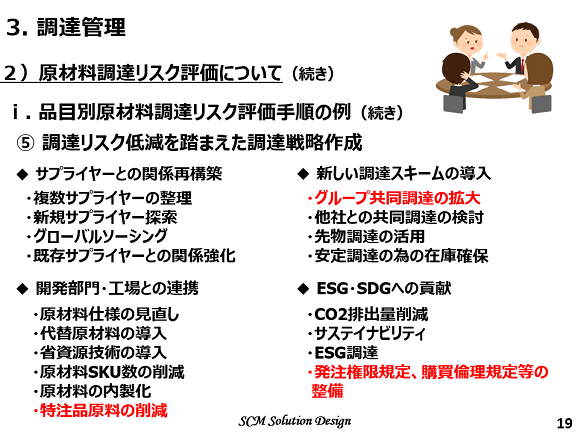

最後の5段階目は「調達リスク低減を踏まえた調達戦略作成」です。スライドに挙げた項目について、検討していきます。

講演資料:「食品メーカーのSCM管理のポイント」より

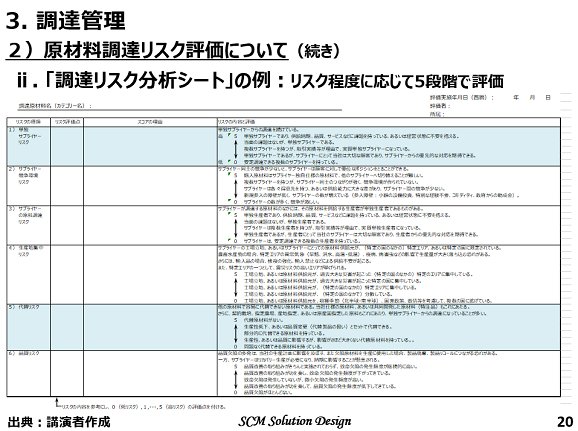

調達リスク分析シートの例

調達リスク分析シートの例をお示しします。12項目ありますが、色を付けているところが特に大事です。各項目に5から0まで並んでいますが、現状のレベルに応じて、点数をつけていきます。この合計点が高いほどリスクが高いということになります。

講演資料:「食品メーカーのSCM管理のポイント」より

調達リスクマップの作成

調達リスクを評価し、4象限に分類します。縦軸が調達リスクで、横軸が事業インパクトです。調達もぜひこの機会に見直していただければと思います。

講演資料:「食品メーカーのSCM管理のポイント」より

物流費管理

物流費の発生箇所

財務会計上の物流費管理だけでは何の分析もできません。食品メーカーさんの売上高物流比率は5%ぐらいです。物流費はできるだけ下げたい。そこで重要になってくるのが、物流費の発生箇所をきちんと捉えることです。スライドに示したような物流フローマップを作って、どこでどういう費用が発生しているかをきちんと捉えることが重要です。

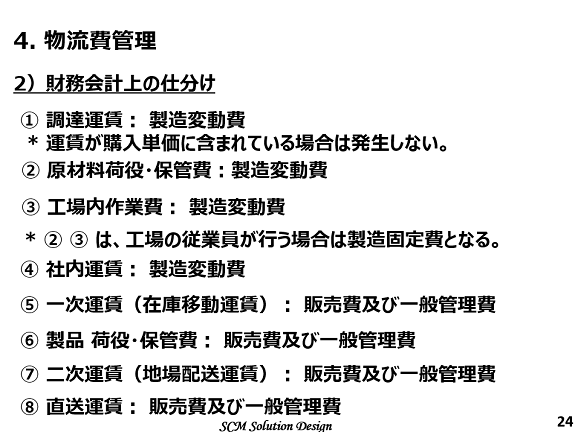

財務会計上の仕分け

把握した物流費をスライドに示した項目に仕分けします。

講演資料:「食品メーカーのSCM管理のポイント」より

管理会計としての物流費管理

財務会計上の仕分けができたら、勘定科目コードを付番し、入力することになりますが、勘定科目コードの付番ルールがなく正確な入力ができなければ分析可能な物流費になりません。発生場所や商品コードともひも付け、正しく入力することが大切です。

物流費管理上の注意点

物流コストは変動費です。そのため、例えば売上高物流費比率、販売重量当たり単価、販売数量当たり単価などの比率あるいは単価で管理をすることが大事です。

棚卸資産管理の重要性

総資産利益率(Return on Asset:ROA)

SCM管理の最後のパートになります。棚卸資産管理を行う上での管理指標を2つ紹介します。1つが、総資産利益率(ROA)です。純利益を流動資産+固定資産の総利益で割って出します。大体5%あればいいですね。10%あれば超優良企業です。

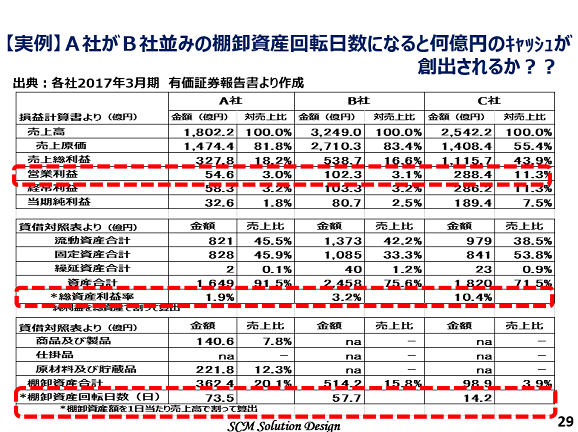

棚卸資産回転日数

もう一つが棚卸資産回転日数です。棚卸資産回転日数というのは、貸借対照表上の棚卸資産在庫を、年間の売上高あるいは売上原価で割ることで出ます。大体60日弱ぐらいが標準です。某大手食品メーカーは57~58日ぐらいでした。「棚卸資産回転日数」を指標化することで、競合他社さんとの比較や社内の事業部間での比較が簡単にできます。他にも、ROAやROICなどの指標の改善にもつながり、キャッシュフロー改善に及ぼすインパクトは驚くほど大きいです。

実例

A社、B社、C社が並んでいます。これはいずれも日本の食品メーカーです。C社さんは総資産利益率が10%、棚卸資産回転日数が14.2と超優良企業です。

講演資料:「食品メーカーのSCM管理のポイント」より

A社の棚卸資産回転日数

A社さんがB社さん並みの棚卸資産回転日数になると、どれくらいキャッシュが改善するのかを見てみます。73.5日から57.7日を引いた数に、A社さんの1日当たりの売上高を掛けると、77.4億円と出ます。A社さんのバランスシートを見ると、キャッシュを50~60億円ぐらいで回していますが、それに相当するぐらいキャッシュが生まれることになります。

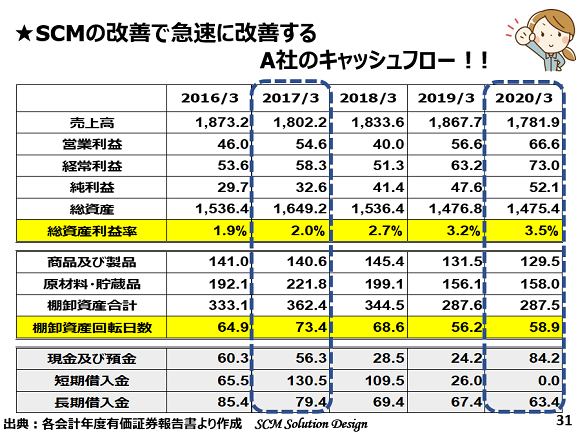

SCMの改善で急速に改善する

A社さんのキャッシュフローを横並びで見たものになります。売上高はほぼ横ばいですが、利益が少しずつ改善しています。棚卸資産回転日数が58.9日に改善しました。キャッシュはどう変わったのでしょうか。現預金が少し増えた。130億あった短期借入が0円に、79億円あった長期借入金が63億になりました。つまり、175億円のキャッシュが改善しました。

講演資料:「食品メーカーのSCM管理のポイント」より

食品物流の諸課題と解決の方向性

食品物流の三悪

食品物流の課題である、付帯作業、長時間待機、納品時間指定について見ていきます。

1つ目の「付帯作業」とは納品したドライバーさんが、納品先で棚入れしたりお手伝いしたりすることです。運送約款上、荷下ろしするのは納品先さんの仕事です。ドライバーさんに何かさせたい場合は、契約する必要があります。けがをした場合はどちらが責任を取るのか、きちんと書面化する。これをやらなければ駄目です。これをしないで放置していたら、食品を運んでくれるドライバーさんはいなくなってしまいます。

2つ目は「長時間待機」です。繁忙期には納品先さんで7時間も8時間も待機しなくてはいけないことがあります。これは特に食品メーカーで非常に多いです。それは多頻度小口発注によって、納品車両が多くなるためです。これを改善するには、頻度を下げる、隔日納品・定曜日納品にして、配送ロットを引き上げることです。また、お客さんの発注単位を極力、ハイ面、パレット単位にするよう交渉してください。非常に難しいと思いますが、これをやらないと長時間待機はなくなりません。

3つ目は「納品時間指定(時刻指定)」です。午前中指定をなくすのは難しいと思いますが、ピンポイント時間指定、時刻指定はなくさないといけません。

この3つは食品物流の三悪です。こんなことをやっているから、食品物流を避ける物流業者さんが多くなるのです。

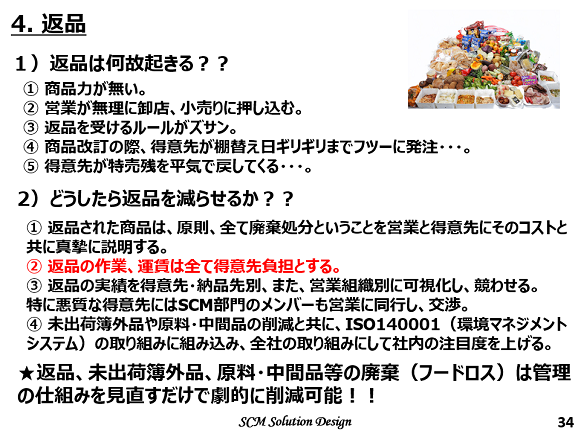

返品

最後に返品です。返品に悩まされている企業も多いと思います。私が働いていた某大手食品メーカーも昔は返品が多かったんです。返品率が1%ぐらいありました。解消するためには、まず原因の究明を行います。なぜ返品が起きるのか。いろいろなケースがあるかと思いますが、一番悪質なのは⑤の「得意先が特売残を平気で戻してくる」というケースです。これはしっかりと見張らないといけません。原因を究明したら、次にそこをつぶしていきます。返品を減らすための方法を4つ挙げました。返品や未出荷簿外品、原材料や中間品の廃棄など食品メーカーでの廃棄というのはフードロスです。管理の仕組みを見直すだけで、劇的に減らすことができるのです。成せば成ります。

講演資料:「食品メーカーのSCM管理のポイント」より

SCMソリューションデザイン

代表

魚住 和宏 氏

<講師プロフィール>

味の素株式会社や味の素物流株式会社で、10年以上にわたってSCM改善に従事。

2017年に退職した後はSCMソリューションデザインを設立し、企業のSCMやロジスティクスを支援するコンサルタントとして活動中。

同時に、神奈川大学、東京海洋大学、横浜商科大学で貿易、国際物流、グローバルビジネスなどに関する講師を勤めています。

専門分野は「グローバルサプライチェーンマネジメント論」「ASEANにおける食品流通」等。

日本貿易学会、日本物流学会、国際ビジネスコミュニケーション学会 正会員

著書:『ASEANの流通と貿易』(共著 成山堂書店2016)

『アジアのグローバル経済とビジネス』(共著 文眞堂2021)

関連情報

今回のレポートで取り上げたSCM(サプライチェーン・マネジメント)について、関連情報をご紹介します。

ご関心のある方は、ぜひこちらもご活用ください!

食品ITマガジン

今回の記事で取り上げたSCM(サプライチェーン・マネジメント)については、弊社発行の専門情報誌「食品ITマガジン」でも取り上げています。マガジンのダウンロード/定期購読はいずれも無料。ご関心のある方は、ぜひこちらもご活用ください!

【本セミナーレポートに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。