今回より、アットストリームパートナーズ合同会社が実際に食品製造業様において推進したプロジェクト事例をご紹介致します。今回は、食品製造業様における在庫適正化プロジェクトについてご紹介致します。

1.在庫適正化プロジェクト対象企業概要

プロジェクト事例の対象企業は、年商500億円ほどの食品製造業様です。創業明治の老舗企業であり、創業事業を継続するだけでなく、他の事業にも業容を拡大し、現在では大きく4つの事業を営む企業となっています。

基本的には受注生産型の企業となり、得意先から受注した製品を製造し、納入しています。取り扱い製品が食品となるため、原材料を世界各地から仕入れ、日本国内の5つの拠点(工場)で製造を行っています。販売先の多くは日本国内の顧客となるため、工場で生産後、そのまま得意先へ納入されています。

2.在庫適正化プロジェクトの背景

対象企業の経営層の方々の中に、「当社は在庫が多いのでは?そもそも受注生産なのに、なぜ製品の在庫が存在するのか?」と言った問題認識が生まれました。しかし、対象企業は在庫金額での管理はしているが、あくまでも金額評価なので、その在庫数量/金額が妥当なのか判断がつかない状況でした。

そこで弊社に在庫適正化に向けたプロジェクトを推進して欲しいとのご依頼を受けました。

3.在庫適正化プロジェクトの内容

プロジェクトは、現状把握から開始し、現状把握で抽出された問題に対して、原因を特定し、改善施策の検討を進めました。また、改善施策の設計だけでは、改善が進んでいるかの判断がつかないため、戦略マップと言うフレームワークを用いて網羅的に改善施策とKPIを定義しています。また、会議体等を設計し、対象企業にて自主的なPDCAサイクルが回るご支援をしてきました。本項では、それぞれの実施内容をご紹介します。

(1)現状把握

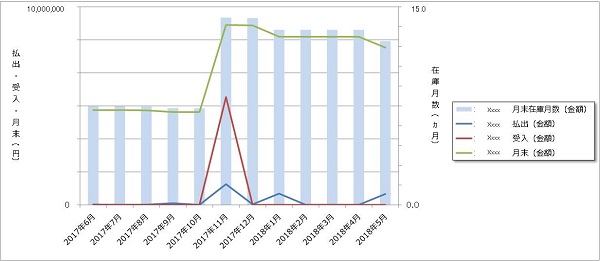

プロジェクトでは現状把握から開始しました。まずは、在庫の実績値をもとにした定量データをもとにした議論を進めました。対象企業から在庫実績データを受領し、品目区分(製品群、半製品区分、原材料区分等)や品目ごとに月末在庫月数(=月末在庫数量/金額÷過去1年間の平均払出数量/金額(ヶ月))を算出しました。また、在庫の推移を確認するために、過去1年間の受払実績データを加工し、受入、払出、在庫(数量/金額)、月末在庫月数の月ごと推移を確認できるグラフも作成しました(図表1参照)。

<図表1_在庫推移グラフ(特定原料の在庫推移)

月末在庫月数の分析を進めると、当初想定を超えた事象が抽出されました。それは、原料の中で、特定の品目の月末在庫月数が1年を超えるという事実でした。

(2)原因分析

この事象の原因を特定するため、対象品目を管理する部門に定量データをもとにヒアリングを行い、事実の確認を進めました。ヒアリングを進めると、二つの大きな原因が存在しました。ある品目では、得意先と調達量を合意して仕入れを行っていました。しかし、引取に関する取り決めが曖昧になっており、予定通りの払出が実現していないことが分かりました(原因①)。別の品目では、食品業界では珍しく賞味期限が長い(3年)ことと、賞味期限を過ぎても加工することで使用が可能となるという特性の品目でした。そのため、調達に対して、余っても問題ないとの意識が生まれ、明確な販売計画を検討せずに調達量を決定していることが判明しました(原因②)。

(3)施策とKPI設定(戦略マップの活用)

原因に対して、改善する施策の設定が必要となります。前述の原因①については、営業担当部門と打合せを行い、得意先との協議し、払出の促進を進めました。原因②については、仕入部門と発注依頼部門との責任を明確に分け、発注依頼部門には、発注計画の妥当性を吟味した上での発注依頼を義務付けました。具体的には、先の販売計画を加味した在庫推移を示し、在庫が過剰にならないことを説明する責任を付加しました。同時に、在庫責任を発注依頼部門に付与することで、不要な発注依頼を実施しにくい対策も講じました。

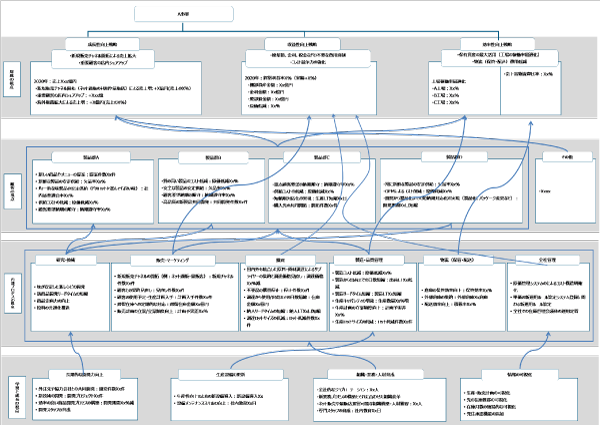

また、前述の施策以外にも大小合わせて多くの改善施策を定義しました。また、対象企業では、在庫適正化に対する年間計画(施策)も存在している状況でした。そのため、個々の施策の整合性、関連性を可視化するとともに、施策の漏れを確認するため、戦略マップ(BSC:Balanced Scorecard)を用いて施策を整理しました。戦略マップとは、経営目標を達成するための重要戦略課題(施策)を、課題間の相互関係も整理しながら一覧化したものです。重要戦略課題を「財務の視点」、「顧客の視点」、「内部プロセスの視点」、「学習と成長の視点」で層別し、それぞれの関連性を整理したフレームワークです。本プロジェクトでは、原因分析にて抽出された原因に対する改善施策と当社の年間計画とをマッピングし、施策の関連性を整理しました。

その後、各施策に対して、その成果を測るKGI(目標指標:Key Goal Indicators)、KPI(業績管理指標:Key Performance Indicator)を設定しました(図表2参照)。

<図表2_在庫適正化戦略マップ>

(4)PDCAサイクルの構築

KGI、KPIを設定しただけでは、継続的な改善は実現しません。月次での会議体設定と、在庫に関わる各部門の役割/責任を明確化しました。当初は各部門の役割/責任に対する腹落ち感が少なく、施策の進捗が思わしくない局面もありました。しかし、定量的な数字と繰り返し役割/責任を説明することで徐々に役割/責任の認識が浸透し、施策が進むようになりました。

その結果、プロジェクト開始当初は100億円存在した在庫が、80億円まで削減でき、20億円の在庫削減が実現しました。今後も継続的にPDCAサイクルを管理することで、更なる在庫削減の実現を期待しています。

4.最後に

今回の事例では、在庫適正化を例に事例をご紹介しました。SCM領域(特に在庫)は、受注状況や生産能力等の複数の影響を受ける領域となります。金額といった絶対値の管理だけでなく、比率等の比較可能な指標での評価が重要となります(特に複数事業や複数倉庫を保有する場合)。

企業が抱える経営課題は、在庫だけではなく、経営管理の高度化やシステム構築、モノづくりの改善等多岐にわたります。経営課題の解決は、きちんと成果を測る方法(KPI)を設定することと、継続的な施策推進(PDCA)が肝だと考えています。本事例が読者の方々の抱えている課題解決の一助になればと思います。

執筆者

執筆者

シニアマネジャー

関野 明倫 氏

【専門領域】

●サプライチェーン改革(在庫削減、リードタイム短縮等)の企画・立案・実行支援

●製造業における業務改革の企画・立案・実行支援

●基幹系システム導入における企画・立案・導入プロジェクトの支援

【経歴】

日本たばこ産業株式会社を経て、(株)アットストリームに参画。現在、アットストリームパートナーズ合同会社のシニアマネジャー。

【寄稿】

・2009年12月号~2010年冬号全16回「EMIDAS(エミダス)China」誌上モノづくりスクール講座

第15回「SCMにおける計画の重要性を見落とすな!」

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。