はじめに

食品製造業は、品質とコストの両立が求められる非常に特殊な業界です。この業界では、消費者ニーズの多様化、原材料価格の変動、賞味期限の短さなど、他の製造業にはない特有の課題に直面しています。そのため、効率的な運営を実現しながら、持続的に利益を確保することが必要です。

こうした課題に取り組むうえで、「見える化」と「原価管理」は極めて重要な役割を果たします。これらを適切に導入することで、経営の透明性が高まり、現場の改善活動が促進されるだけでなく、企業全体として持続可能な成長が実現します。

本コラムでは、食品製造業における「見える化」と「原価管理」の基本概念、それぞれの効果、特有の課題、そしてそれらを統合する「生産・原価管理システム」の導入と活用について具体的に解説します。以下の観点を中心に進めていきます。

1.「見える化」の基本概念とその必要性

「見える化」とは何か?

「見える化」とは、業務プロセスやデータを視覚的に整理し、現場や経営層が状況を一目で理解し、迅速かつ的確に意思決定を行えるようにする手法です。食品製造業では特に以下のような領域で「見える化」が必要です。

- 生産状況:製造ラインの稼働率、進捗、停滞ポイントを把握。

- 原材料と在庫の状況:原材料の消費量、入出庫状況、賞味期限、廃棄率を管理。

- コスト構造:製品ごとの原材料費、加工費、固定費、変動費を詳細に分析。

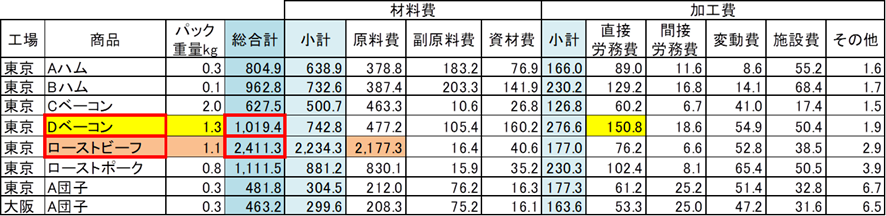

たとえば、「商品原価内訳表(月次)」を活用することで、製品別の原価構成を可視化し、利益率を押し下げている要因である、商品や費用を明確化できます。このデータを基に、コスト削減のための改善施策を迅速に進めることが可能になります。

「商品原価内訳表(月次)」

こちらの表からは、「材料費」では「ローストビーフ」の「原料費」への改善着手が、利益向上に効率的であることがわかります。

「加工費」では、同じ改善労力を投入するならば、「Dベーコン」の「直接労務費」に着手した方が、効果が大きいことがわかります。

(いずれも費用が多くかかっているため)

「見える化」がもたらす効果

「見える化」を導入することで、次のような効果が得られます。

- 迅速な意思決定:リアルタイムでデータを把握することで、課題や問題点に即座に対応可能。

- 現場の改善意識向上:データを基にした目標設定により、現場スタッフが自主的に改善活動に取り組む意識を高める。

- 業務効率の向上:ボトルネックや無駄な工程を可視化することで、生産効率を最大化。

毎日、どこの工程で、何㎏の廃棄が出ているのか、ここも明確でない工場も、実は少なくありません。まず、この一歩から、しっかりと「見える化」して、「廃棄を出さない」という基本的な目標から徹底していきましょう。

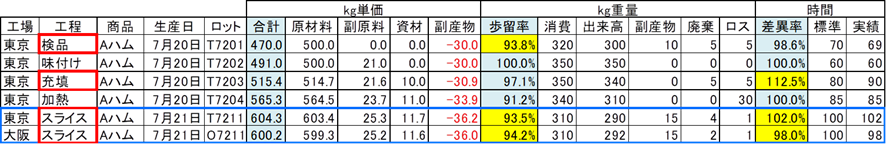

そして、「ロット別原価・歩留率・時間差異率表(日次)」を使用することで、歩留まりや廃棄率が高いロットや、標準作業時間を大幅に超過している工程も特定できます。この情報を活用して、適切な改善策を講じることが可能になります。

「ロット別原価・歩留率・時間差異率表(日次)」

こちらの表からは、「Aハム」において「歩留率」は、「検品工程」と「スライス工程」に改善余地が大きいことがわかります(調整してはいけない「加熱工程」は省きます)。

「作業時間」は、「充填工程」と「スライス工程」が標準時間を超過していることがわかります。

また、同じ「Aハム」の「スライス工程」において、「東京工場」は「大阪工場」よりも「歩留率」「標準時間差異率」ともに悪く、「大阪工場」との現場の差を確認して、よい方法を横展開すべき、ということがわかります。

2.「原価管理」の基本と食品製造業特有の課題

「原価管理」とは?

「原価管理」は、製品を製造する際に発生するすべてのコストを正確に把握し、効率的に管理・削減するプロセスです。食品製造業では、以下の目的を達成するために原価管理が不可欠です。

- 製品の収益性を評価:どの製品が利益を生み出しているか、またはコストを押し上げているかを把握。

- コスト削減の対象を特定:効率化が必要な工程や原材料を特定し、適切な対策を講じる。

- 適切な価格設定をサポート:市場競争力を維持しつつ、利益を最大化する価格設定を行う。

「原価管理」の手順

食品製造業における「原価管理」は、以下の手順で進められることが一般的です。

- 標準原価の設定:過去データや目標値を基に標準原価を策定。

- 実際原価の把握:日々の製造プロセスで発生した実際のコストを詳細に記録。

- 差異分析:標準原価と実際原価を比較し、課題や改善点を特定。

- 改善活動の実行:差異を解消するための具体的な施策を計画・実行・確認。

食品製造業特有の課題

食品製造業は、他業界と比較して特有の課題を多く抱えています。

- 原材料の個体差:例えば、脂肪分や水分量、色調や大きさや細胞のキメのばらつきが加工結果に影響を与える。(野菜、肉、魚介など)

- 気候条件の影響:湿度や温度、天気や季節が歩留まりや風味や保存に大きく影響する。

- 短い賞味期限:期限内での消費を見越した効率的な在庫管理が必要。

- 多品種少量生産:消費者ニーズに対応するため製品ラインが多様化し、生産計画が複雑化する。

従って、その課題に対応した「手順書」「設定」「調整可能域の明確化」などの「業務プロセス」を「見える化」していくことも、「原価管理」の一つとなります。

3.「生産・原価管理システム」の導入とその役割

システムの主な機能

食品製造業向けの生産・原価管理システムは、「見える化」と「原価管理」を統合し、効率的な運営と利益向上を実現するために、次のような機能を提供します。

1. 生産管理システム

生産管理システムは、生産計画の立案から実行までを包括的に管理するためのシステムで、以下の機能を備えています。

- 品目構成管理(BOM:Bill of Materials):製品の構成要素や原材料の詳細情報を管理する。BOMは、生産計画や資材調達の基盤となり、多品種少量生産にも対応可能である。

- 基準生産計画:生産ライン全体の稼働計画を効率的に立案する機能。需要予測や生産能力を基に、生産スケジュールを最適化し、稼働率向上を実現する。

- 資材所要量計画(MRP):必要な原材料量を計算し、在庫不足を防ぎながら、生産計画を実現するための適切な資材調達を支援する。

- 在庫管理:原材料や製品の在庫状況をリアルタイムで把握し、適正在庫を維持する。在庫不足や過剰在庫を防ぐことで、無駄なコストの発生を抑制する。

- ロットトレース:原材料や製品の履歴を追跡する機能で、品質トラブルが発生した際の原因究明を迅速化する。食品製造業においては、トレーサビリティの向上に欠かせない重要な機能である。

2. 原価管理システム

原価管理システムは、コストを正確に把握し、収益性を最大化するために必要なデータを提供します。以下は、主な機能の詳細です。

- 標準原価管理:標準原価と実績原価の差異を詳細に把握する。この差異分析を通じて、効率が低下している工程やコスト増加の要因を特定し、適切な改善策を講じることができる。

- 実際原価管理:製造現場で発生する実際のコストをリアルタイムで記録し、分析する。これにより、標準原価や過去原価と比較してコストの過不足を正確に把握でき、現場の運営効率を向上させることができる。

- オーダー別原価管理:特定の製品や工程ごとのコストを詳細に管理する。これにより、製品別の利益率を正確に把握でき、低収益製品への対応が容易になる。

- 原価シミュレーション:原材料価格や加工費が変動した場合の収益への影響を予測する。これにより、コスト変動に対する迅速な対応や価格戦略の策定が可能となる。

一元管理によるメリット

これらの機能を備えた生産・原価管理システムを導入することで、以下のような効果が得られます。

- データの一元化:現場から経営層までが同じデータを共有することで、情報の伝達や意思決定がスムーズに行える。

- 生産性の向上:生産計画や在庫管理が効率化され、無駄な稼働やコストが削減される。

- トレーサビリティの向上:製品に使用された原材料や工程の迅速な追跡が可能となり、食品の安全に関するリスクを軽減する。

- 柔軟な対応:需要変動や原材料価格の上昇など、外部環境の変化に迅速に対応できる。

これにより、食品製造業は、生産ラインの効率化、コスト削減、品質向上を一体的に実現し、競争力を高めることが可能になります。さらに、システムの導入は、持続可能な経営の基盤としても機能します。

4. 展開と注意点

基本的な取り組み

「見える化」と「原価管理」を導入する際には、次のポイントを重視する必要があります。

- 正確なデータ収集:データの信頼性がすべての基盤。机上のデータと、実際の現物が異なっていることもあるので、現場で現実を確認する。

- 現場との連携:現場が実行可能な仕組みを構築し、スムーズな運用を促進。

- 継続的な改善:一度の導入で終わらず、定期的にデータを分析し、改善点を洗い出していく。

まとめ

「見える化」と「原価管理」の導入は、食品製造業が効率的な運営を実現し、収益性を向上させるための重要な鍵です。特に、「生産・原価管理システム」を活用することで、現場から経営層までのデータを一元化し、迅速かつ的確な意思決定が可能になります。こうした取り組みを通じて、企業全体の競争力を高め、持続可能な成長を実現していきましょう。

利益改善コンサルタント

資格・スキル活用コンサルタント

技術士合格講師

小松 加奈 氏

日系大手製造業に勤務しながら(2007年新卒入社、技術系総合職)、複業として個人事業も展開している。

工場現場担当者の経験もある、現役会社員の技術士。最前線で『リアルタイム』の『現場』『現物』『現実』『最新技術』と日々向き合っている。

勤務先では、開発部・工場(開発課・製造課・生産管理課)・商品部・生産本部生産管理部にて、工場現場から、本部での管理業務、生産原価管理システム構築、新設工場の生産管理業務構築まで務める。原価改善プロジェクト多数実施。改善・原価教育多数実施。

個人事業では「製造業特化型コンサルティング」「完全カスタマイズ型コンサルティング(全業種対象)」「資格・スキル活用コンサルティング」「技術士合格講座(一般部門全20部門対象)」を展開。

科学技術分野の文部科学大臣表彰(文部科学省主宰)の技術審査員も務め、400件以上の製造業改善事例を審査。

利益改善に関するコンサルティングや、合格に導く技術士受験指導にも定評がある。

【 資格 】

技術士(経営工学部門)、第一種衛生管理者、ハム・ソーセージ・ベーコン製造技能士、フォークリフト運転技能、フードコーディネーター 他

利益改善コンサルタント 技術士 小松加奈website

24時間を楽にする技術【技術士 経営工学部門 小松加奈】

技術士が経営工学技術をもとに、『24時間公私ともに楽にする技術』を『誰でも今すぐ使える』形でわかりやすく伝授❗❗

【2週間ごとに金曜日19時投稿】

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。