はじめに

ハザードと紐づけられるキーとなる側面として、前回は「7.2.4 微生物学的汚染」について紹介しました。以下、「7.2.5 物理的汚染」、「7.2.6 化学的汚染」「7.2.7 アレルゲン管理」と続きます。今回は汚染シリーズの2番目である物理的汚染を解説します。

物理的汚染とは何か?

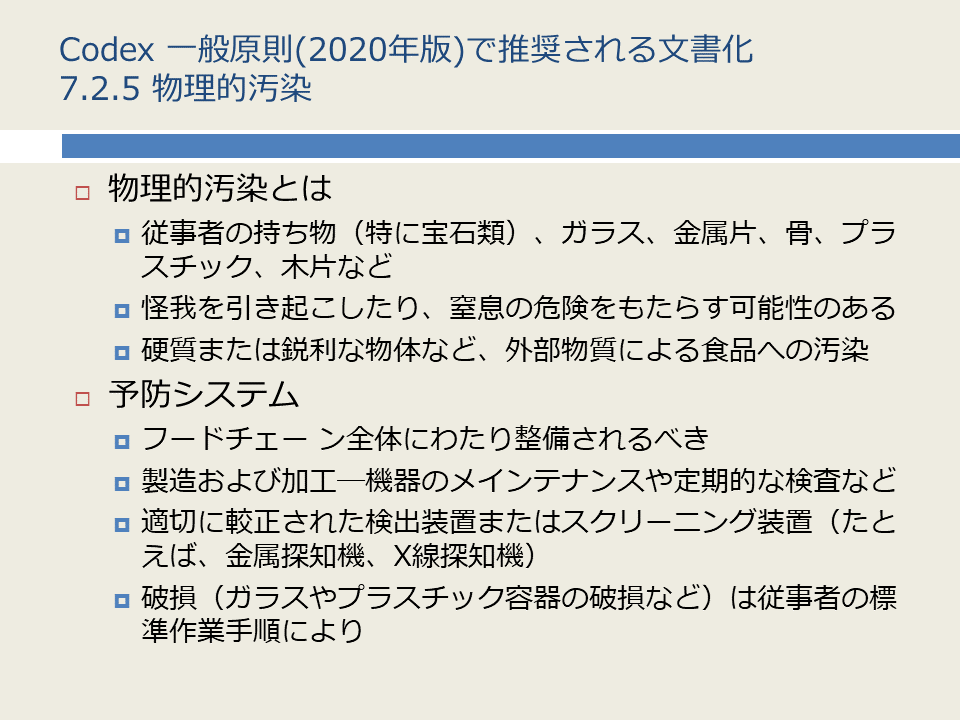

物理的汚染とは、従事者の持ち物(特に宝石類)、ガラス、金属片、骨、プラスチック、木片など、怪我を引き起こしたり、窒息の危険をもたらす可能性のあるような、硬質または鋭利な物体など、外部物質による食品への汚染と定義されます。すなわち裏を返すと、硬質でも鋭利でもなく、怪我の原因になり得ないような異物は物理的汚染ではないことが明示されているわけです。したがって従事者由来でも起こりがちな毛髪や絆創膏、手袋といった異物は微生物学的汚染の可能性や、あるいは品質上大きな問題となり得るものの物理的汚染ではありません。虫やビニール片といった異物も同様ですから物理的汚染とそうでない異物とはきちんと区別する必要があります。

また「窒息ハザード」はCodex2020年版から新たに加わっています。日本でも「こんにゃくゼリー」騒動で飲み込み時にのどをつかえて窒息してしまうリスクが多発する事故で認識される機会がありました。ところが食品安全委員会の2010年発表では「あめ玉」程度とリスク評価されています。実際、こんにゃくゼリーよりも伝統的食習慣である正月等での「お餅」を飲み込んで窒息するリスクの方が高いというわけです。なお、米国規制ではこの窒息ハザードに目安として、幼児玩具のsmall‐parts test fixture(SPTF)基準を示しています。日本でも製品形状をクラッシュタイプに変更したり、喫食者向けの注意書きを大きくするなど、事故を予防する取り組みが想起されるのではないでしょうか。

物理的汚染の予防システム

物理的汚染を予防するためのシステムが、フードチェーン全体にわたり整備されるべきです。それを考えるに、微生物学的汚染と同様に、どのようなはたらきの仕組み(作用機序)で汚染が発生するかを理解しておくことは大切です。まず上述のような従事者の持ち物は、私物持ち込みを制限する基本的な個人衛生で予防可能です。またホチキス針やクリップなど消費段階の取り扱いで混入しがちな異物については、調理・製造現場からあらかじめ排除しておくことも効果的です。

よりリスクが高い物理的汚染はスライサーの刃欠けやグラインダー、ブレンダー、チョッパー等の部品の脱落、調理現場であれば包丁の欠けでしょう。分解洗浄をするような機械・器具も組み立て時に手順を守らないと部品の脱落が発生することもあり得ます。こうした製造加工・調理における機器の適切な作業前・作業後等の定期的検査や予防的メインテナンスは、より大きな注意を要する予防コントロール手段足り得るでしょう。

製品やオペレーションの性質、あるいは施設の条件により検出装置またはスクリーニング装置(たとえば、金属探知機、X線探知機等)が使用されるべきかもしれません。検出装置を使用する場合、検出限界や不安定性を考慮する必要があり、適切に較正されていること、製品の特性に応じて意図した異物を検出可能であること、正しい感度の検知器を全製品が通ること、が必須の条件となるでしょう。

なお、金属探知機は水分含量の多い大きめの製品や、骨付き肉(血液のヘモグロビンや肉のミオグロビンが反応してしまう)での検知が苦手です。こうした製品を取り扱う施設の場合、金属探知機があったとしてもコントロール手段は探知機による検知ではなくて、先述したようなスライサーやグラインダー、ブレンダー、チョッパー等の適切な作業前・作業後等の定期的検査であるかもしれません。実際、多くの小規模営業者等の現場では金属探知機は装備していないかもしれないし、金属探知機がないからコントロール手段がないということではない(つまり金属探知機を買わなければいけないということではない)ことを理解していただく必要があります。

施設設備からの物理的汚染

施設設備、使用する器具等が破損(ガラスやプラスチック容器など)の場合も、金属探知機、X線探知機等による検知が不可能、あるいは非常に困難です。こうした物理的汚染が想定される場合には従事者が従うべき手順が整備されていることがとても大切です。

実際に天井照明の破損が製品へのガラス片混入を起こした事例があります。その工場では現場の作業従事者が床に散乱しているガラス片に気がついて、気を利かせて床をきれいに清掃して新しい照明を取り付けました。ところが場長にも報告せず、実際には加工中の製品内にもガラス片が混入しており消費者クレームと回収リコールに発展してしまいました。標準作業手順を定めて、これを現場従事者がハザードを自覚し遵守できるようトレーニングできていれば未然に防げた問題でしょう。

もう一つ挙げると、入出庫現場にガラス製の水銀温度計を設置していた事例があります。保管庫と違い入出庫口は頻繁に外気に触れて温度コントロールが非常に困難ですが、これも現場が気を利かせて一般にあるガラス製の水銀温度計を設置していました。ルール外の措置ですからマネジメント側はまったく想定していませんでした。事故は、入出庫で作業するフォークリフトの壁への衝突で発生しました。このようにルール外で実施される「良かれと思って」のカイゼンは、時にリスクとして顕在化する“重大な変更”になり得ることを覚えておいていただきたいですね。

月刊HACCP(株式会社鶏卵肉情報センター)

代表取締役社長

杉浦 嘉彦 氏

株式会社 鶏卵肉情報センター 代表取締役社長(2005年より)

一般社団法人 日本HACCPトレーニングセンター 専務理事(2007年より)

月刊HACCP発行人、特定非営利活動法人 日本食品安全検証機構 常務理事(農場HACCP認証基準 原案策定 作業部会員)、農林水産省フード・コミュニケーション・プロジェクト(FCP)ファシリテータ、東京都および栃木県 食品衛生自主衛生管理認証制度 専門委員会 委員、フードサニテーションパートナー会(FSP会) 理事、日本惣菜協会HACCP認証制度(JmHACCP) 審査委員、日本フードサービス協会 外食産業 JFS-G規格及び手引書 策定検討委員、その他多数

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。