INDEX

1.食品工場における生産管理とは?

2.食品製造業における生産管理の課題

3.食品業界で生産管理システムを導入するメリットは?

4.食品業で生産管理システムを選ぶ3つのポイント

5.食品業向け生産管理システムのご案内

6.よくある質問

食品工場における生産管理とは?

生産管理の仕事内容は、製販計画を策定し、生産・品質・予実を管理しながら、効率的なものづくりを行なうことです。

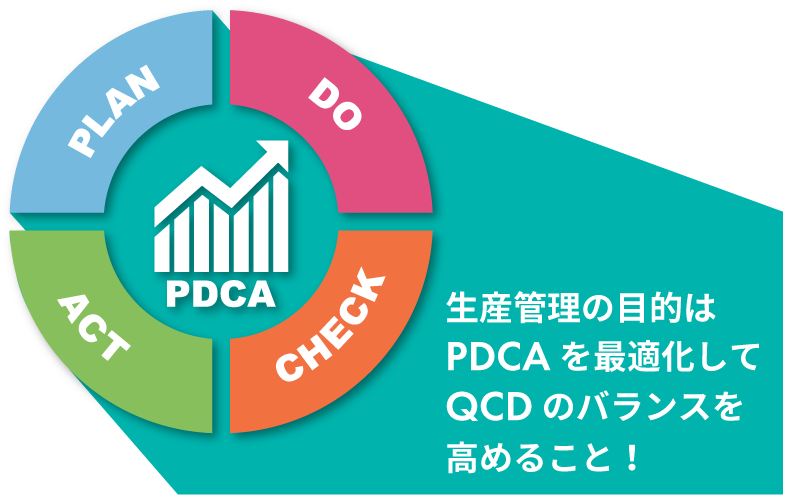

日本産業規格(JIS)の定義では「所定の品質Q (quality) ・原価C (cost) ・数量及び納期D (delivery, due date) で生産するため、又はQ・C・Dに関する最適化を図るため、人、物、金、情報を駆使して、需要予測、生産計画、生産実施、生産統制を行う手続き及びその活動」とされています。

品質管理における有名なフレームワークとして、PDCAサイクルがありますが、このサイクルを最適化することこそ、生産管理の目的です。

食品業では特に、季節やイベントに応じて原材料・商品の需給が大きく変動すること、青果物や水産物など鮮度が重視される原料・商品を扱うケース、日持ちしない日配品(デイリーフーズ)を扱うケースが多いことから、より厳格な生産管理・品質管理が求められます。

1.JIT

そんな食品業の生産管理で重要な管理手法となるのがJIT(ジット)です。

JITとは、Just In Time(ジャストインタイム)の頭文字から成り、すべての工程が後工程の要求に合わせて必要な物を必要なときに必要な量だけ生産する生産方式を指します。わかりやすくいえば、消費者の実際の需要に基づいた生産活動によって過剰生産を避けること、となるでしょう。生産現場の3Mであるムリ・ムダ・ムラを徹底的になくし、効率化を図る考え方です。

JITはかんばん方式と併せてトヨタが提唱したことで広く知られるようになりました。現在ではあらゆる製造業の基礎ともいえる手法ですが、賞味期限や消費期限の問題が常に絡む食品業では、在庫適正化のために特に重視されています。スーパーマーケット方式と別称されることからもそれが窺えるでしょう。

2.MRP

適正な生産数を管理するための手法として、MRPもまた、基本となる考え方です。

MRPとは、Material Requirements Planningの略で資材所要量計画と訳されます。生産計画情報、部品構成表情報及び在庫情報に基づいて、資材の必要量と時期を求める生産管理体系を指します。

産業革命以降、大量生産・大量消費・大量廃棄が当たり前だった製造業において、需要予測に基づいて計画を立案し、在庫情報の確認と必要な材料調達を無駄なく行なうというMRPの考え方は、1960年代の登場当時、非常に革新的でした。以降、あらゆる製造業界で普及しているのはご存知のとおりです。

MRPは、その実現のために基幹業務の綿密な情報連携が不可欠となることから、のちにERPという概念に発展しています。

3.5S活動

生産管理の適正化はバックオフィス担当者の尽力だけでは達成できません。多くの食品工場の生産現場で職場環境改善の取組みとして採り入れられているのが、5S活動です。

5S活動とは、工場における5つの基本姿勢、整理・整頓・清掃・清潔・しつけの5つの頭文字から成ります。日本発祥の概念ですが、海外でもそれぞれSorting、Setting-in-Order、Shining、Standardizing、Sustaining the Disciplineに置き換えられ、採り入れられています。

こうした地道な啓蒙活動も、生産現場の業務効率化を図り、生産性や品質を最大化するための生産管理手法の一種といえます。

食品製造業における生産管理の課題

製品ごとの生産スケジュールを最適化し、必要な資材や設備を整える――こうした生産管理業務は、あらゆる製造業にとって競争力の源泉ともいえる業務です。とりわけ、食品メーカーの担当者にとっては重要で、かつ、頭の痛い問題でもあります。

食品製造業特有の課題について、以下に整理します。

1.多品種小ロット化

消費者の嗜好の多様化・細分化を受けて、食品業でも多品種小ロット化が進んでいます。顧客の需要に応えることは、企業にとって重要である一方、生産管理を困難にする要因のひとつでもあります。

パン製造業などは、そのわかりやすい好例です。粉の形状、粗さ、量目、包装形態の違いなどで枝分かれし、品目数も特に多いため、生産管理の煩雑さに悩む事業者は少なくありません。

2.食品ロス/フードロス

製造業で重視される4Mのうち、材料(Material)の調達ひとつとっても、賞味期限・消費期限の問題が常に絡む食品業では、ひと筋縄ではいかない問題です。精緻な需要予測による適正化ができなければ、即、食品ロス/フードロスにつながります。

2024年の環境省の報道発表によれば、わが国の食品ロスは推計472万トン、そのうち236万トンが事業系食品ロスです(図1)。

食品業事業者の弛まぬ企業努力により減少傾向にあるものの、それでも膨大といわざるを得ません。製造段階の減耗や需要を上回る生産、パッケージの印字ミスや破損による流通側からの返品などにより、日々、大量の食品が廃棄されていることがわかります。

もちろん、弁当など出来立ての商品を提供することに意味がある事業形態、水産物や青果物など鮮度が命となる商品・製品もあるため、廃棄ロスを防ぐことが難しいという事情もあります。

ただ、食品ロスは、食品製造業にとって利益を圧迫する要因であると同時に、現代においては大きな社会問題でもあります。これからの食品製造業に期待されるのは、過剰生産を防ぎ、在庫を適正化する姿勢です。そうした企業努力は、結果として、鮮度の高い安全な製品を消費者に届けることにもつながるでしょう。

3.品質管理・衛生管理

食品製造業は、顧客の口に入るものを製造する性質上、あらゆる製造業のなかで最も厳格な品質管理・衛生管理が要求されます。2021年のHACCP義務化以後、顧客や取引先からの要求水準がさらに高まっていることは、多くの企業ですでに実感されていることでしょう。

食の安全は、消費者にとって特に関心が高い問題です。小さな異物混入でも、報道やSNSの炎上で、回復しがたい信用失墜につながります。利益率が低い食品業ではリコール(自主回収)による損害も大きな打撃であるうえ、万一、健康被害をもたらした場合には、多額の賠償金や事業撤退に発展するケースも少なくありません。

4.食品トレーサビリティ

トレーサビリティ(traceability・トレサビ)とは、食品の移動ルートを把握できるように、生産・加工・流通などの各段階で食品の取扱いについて記録・保存しておくことです。国際的には「生産、加工及び流通の特定の一つ又は複数の段階を通じて、食品の移動を把握できること」と定義されています(コーデックス委員会)。

蓄積した情報をもとに出荷後の製品の移動を追跡するのがトレースフォワード、逆に製造時・原材料段階まで遡及するのがトレースバックです。

トレサビを構築することで、不良品が見つかった場合でも原因特定と製品回収がスムーズになります。

わが国では、牛トレサ法・米トレサ法が制定されており、牛肉については個体識別番号の表示・記録、米については入出荷記録や産地情報の伝達が義務づけられています。食品全般の基礎トレーサビリティについては、食品衛生法で努力義務である一方、EU及び米国では義務づけられているため、海外取引を行なう事業者は注意が必要です。

一般社団法人 食品需給研究センターの令和3年度の調査報告では、トレーサビリティについて日誌や日報など紙書面で記録している事業者が94%で最も多いことが明らかになっています(図2)。

事業規模の大きさとトレーサビリティの電子化には正の相関関係が認められる一方、紙と電子を併用する事業者も多いようです。多品目のトレーサビリティをアナログで管理することは担当者の負担が大きく、食品製造業にとって無視できない課題といえるでしょう。

5.労働生産性の低さ

わが国の食品製造業は、高い品質やブランド力などの強みを持つ一方、他の製造業と比べて労働生産性の低さに課題を抱えています。労働生産性比較で他製造業の約6割という話は、よく見聞きされるところです(図3)。

多品種小ロット生産では生産性を上げづらい事情のほか、他業種と比べて生産現場の自動化・省人化が遅れていることが要因といわれています。一方で、生産管理のノウハウが不足していることを指摘する識者も少なくありません。

食品業界でで生産管理システムを導入するメリットは?

先に述べたとおり、食品製造業における生産管理は、多様な製品を効率的かつ安全に生産するために欠かせない業務です。

一方で、紙書類などのアナログやExcel(エクセル)管理で対応している事業者も多く、デジタル化による業務効率改善の余地が大きいといえます。人手不足が加速するなか、生産管理を通して食品工場全体の労働生産性を高めていくことは喫緊の課題といえるでしょう。

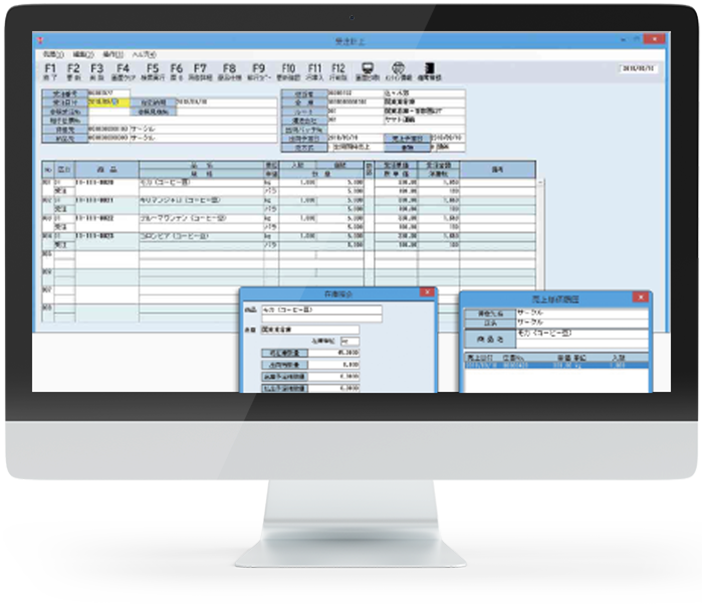

そうした課題を包括的に解決するのが、生産管理システムです。生産管理システムは、製販計画の策定から調達・進捗管理・計画の見直しまでのサイクルを一元管理します。

生産管理システム導入のメリットについて、以下、3つに絞って整理しました。

1.大幅な業務効率化

食品業で扱う品目、すなわち商品・製品・中間品・原材料・包装資材は、それぞれがさらに多岐にわたります。こうした煩雑な管理を、生産管理システムで自動化・省人化することは、ヒューマンエラーの防止にもつながります。

また、製造工程の視える化を図れれば、在庫管理や品質管理の精度向上や意思決定の迅速化にもつながっていくでしょう。製造から出荷までのリードタイムが短い製造業にとっては、非常に望ましい体制といえます。

生産計画策定や見直しの時間が短縮されれば、時勢への対応もより迅速になり、同時にバックオフィス人員の残業時間減少にもつなげられるでしょう。

2.品質管理の向上

品質管理・衛生管理についても、生産管理システムで劇的な改善を見込めます。

例えば、食品業向けに特化した生産管理システム “スーパーカクテルCore FOODs 生産” なら、品質管理機能によって合否判定に伴う検査ステータスごとに在庫管理することが可能です。

トレーサビリティについても、自動化を支援する機能が搭載されています。データ取り込みを自動化できれば、転記ミスの心配も要りません。入荷後、すぐにデータに反映され、把握できるため、顧客からの急な問い合わせにも即応できる体制を構築できます。

データの即時反映で

顧客問い合わせ対応がスムーズに

杉本食肉産業さま

3.データドリブン経営が可能に!

MRPの項でご説明したように、精緻な生産管理は販売管理との情報連携が前提となります。生産管理システムは、販売管理システムや原価管理システムと連携させることで効果を最大化することが前提となっており、過去の売上実績や受注データ、食品工場稼働日をもとに需要予測を行なうことで、精緻な生産計画策定が可能になります。

どの商品を作れば利益を最大化できるのか? そうした見極めをするうえで、システムによる機械的なABC分析が果たす役割は大きいでしょう。基幹業務のシステム連携によって、変動する市場ニーズにも即応できる体制が整います。

食品業の販売管理

~効率化とコスト削減を図るには? ソフト選びのポイントまで~

生産管理システムを選ぶ3つのポイント

前項まででお伝えしたとおり、生産管理システムは経営戦略の大きな武器となりえます。ただ、基幹業務のワークフローへのインパクトが大きい施策であるため、導入にあたっては慎重な姿勢が必要です。

本項では、生産管理システム選定ポイントについてまとめました。貴社のシステム選びのご参考になれば幸いです。

1.導入コスト

たとえ効果が大きな施策であっても、コストが見合わなければ意味がありません。生産管理システム導入において、多くの企業でまず不安材料に挙がるのが、やはり費用の問題です。

ただ、中小企業のDX投資については、現在、国が強力にバックアップしています。経済産業省主管のIT導入補助金などの制度をうまく活用すれば、低コストでのシステム導入が可能です。

また、システム導入の際に思わぬコスト増を招く落とし穴として、追加カスタマイズが挙げられます。さまざまなベンダーから多くの生産管理システムが提供されていますが、食品業特有の商慣習に対応したシステムはそれほど多くありません。一般的な生産管理システムを導入した場合、セミオーダーメイドに近いカスタマイズが必要になることもありえます。低コストで導入することを考えれば、食品業の商慣習を前提として作られた専用のパッケージシステムを選ぶべきだといえるでしょう。

2.使いやすさとサポート体制

中小規模の食品会社で、コストのつぎにしばしば問題となるのが「社内にIT人材がいない/足りない」という問題です。

生産管理システムを導入する際は、現場のワークフローに混乱が生じないよう、担当者のITリテラシーを問わず使えるものを選ぶことが重要です。担当者以外の営業スタッフも簡単にデータ抽出できるシステムであれば、顧客への提案やレポーティングなど、さまざまなユースシーンにすばやく対応できます。

また、システムそのもの以外でも、使用方法に迷ったときや万一のシステムトラブル時のサポート体制が充実しているかどうかも重要な判断基準です。長期的な運用をするためには、ベンダーの財務状況が安定しているかどうかもチェックポイントになるでしょう。

3.拡張性

くり返しになりますが、生産管理システムはそれ単体で運用するというより、販売管理システムや原価管理システムと連携させることで精緻な生産計画の策定を可能にします。あるいは、すでに導入している会計システムなどがあるなら、そうした既存システムと連携を図れるかどうかも、運用効率を高めるうえで重要です。

生産管理システムを単体で導入するにしても、将来的にほかの基幹業務システムと連携させる可能性については、あらかじめ検討しておくべきでしょう。

食品業向け生産管理システムのご案内

ここまで、食品業で生産管理システムを導入するメリットからポイントまでを解説しました。食品ITNAVIでは、食品業のバックオフィス業務効率化のために、“スーパーカクテルCore FOODs 生産” をおすすめしています。

スーパーカクテルCore FOODs生産は、食品業に特化した生産管理システムです。販売管理・原価管理を担うシステムが別に用意されており、部門間の情報連携と製販計画の全体最適を図ることを前提に開発されています。

基幹業務の情報が一元化・可視化されることで、リアルタイムでのデータ確認や計画の迅速な見直しをできる体制づくりが可能です。部門間での情報共有が円滑になるため、コミュニケーションコストの削減にもつながるほか、蓄積したデータをもとに新商品のプランニングにもご活用いただけます。

製品の詳細についてまとめた特別資料と、食品業の中小企業におけるDX現況・DX事例についてまとめたお役立ち資料をご用意しました。いずれもPDFですぐにご覧いただけますので、ぜひ、貴社の課題解決にご活用ください!

よくある質問

- Q.生産管理の仕事内容にはどんなものがありますか?

- A.生産管理には、需要予測・生産計画・調達購買計画・生産実施・品質管理・在庫管理・工程管理の7要素が含まれます。

- Q.生産計画と製造計画の違いなんですか?

- A.JISの定義によれば、生産計画とは「生産量と生産時期に関する計画」を指します。製造計画は、生産計画に基づいて行なわれる製造現場での具体的な計画のことです。生産計画は、製造計画を含んだ概念といえます。

- Q.かんばん方式とはなんですか?

- A.トヨタが提唱したことで製造業で広く知られるようになった生産管理手法です。部品が次工程で使用されると、引取りかんばんを持ち、前工程に引き取りに行く ⇒ 引取時に「仕掛けかんばん」を外し「引取りかんばん」をつける ⇒ 引取時に外した「仕掛けかんばん」を前工程に戻す際は発注票として渡され、前工程ではかんばんに明示された数量の製品加工を行なう。これによって、必要なものを必要な時に必要な分だけ作る、ジャストインタイムを実現するというものです。

- Q.PSI管理とはなんですか?

- A.PSIは、Production(Procurement)…生産(仕入)、Sales…販売・受注、Inventory…在庫の頭文字から成ります。これら3要素を、適切に行うための管理手法がPSI管理です。製造業にとっては当然のことながら、部門間の情報共有と適切な連携が前提となるため、言葉でいうほど簡単ではありません。

- Q.4M分析とはなんですか?

- A.製造業における品質管理のフレームワークです。Man(人)、Machine(機械)、Material(材料)、Method(方法)の4つの要素を分析することで、生産ラインの最適化・問題の発見・解決につなげます。ものづくりの基盤ともいえる考え方です。

- Q.5Mとはなんですか?

- A.製造業における品質管理のフレームワーク、Man(人)、Machine(機械)、Material(材料)、Method(方法)の4MにMeasurement(計測)を加えた5つの要素を指します。さらにEnvironment(環境)を加えて5M+1E、Management(マネジメント)を加えて6Mとすることもあります。

- Q.3S活動とはなんですか?

- A.3Sは整理・整頓・清掃のそれぞれの頭文字から成り、製造業において工場の環境改善を図るための活動を指します。清潔を加えて4S、しつけを加えて5Sともいわれます。

- Q.生産管理に関する資格はありますか?

- A.中央職業能力開発協会が主催するビジネスキャリア検定のなかで生産管理についての試験が実施されています。生産管理部などで生産システムの設計・計画業務に従事している方を対象とした「2級・3級生産管理プランニング」と生産システムの統制・運用業務に従事している方を対象とした「2級・3級生産管理オペレーション」に区分されています。その他、学生・就職希望者・内定者・入社して間もない方向けの「BASIC級 生産管理」と実務経験10年以上の方向けの最上位資格「1級生産管理」の等級が用意されています。

- Q.無料の生産管理システムはありますか?

- A.無料で使える生産管理システムも数多くあり、スモールスタートには最適です。一方で、無料の生産管理システムではサポート(導入支援・操作指導・運用保守)を受けられない、カスタマイズに対応できないなどのデメリットもあります。生産管理システムは、販売管理システムとの連携や長期運用までを見越して導入したほうが効率がよいことは念頭に置くべきだといえるでしょう。

【参考】

・日本工業規格(JIS)「生産管理用語」

・農林水産省「特集「食品ロスって何が問題なの?」」

・農林水産省「特集「食品トレーサビリティについて」」

・農林水産省「トレーサビリティ関係」

・農林水産省「農林水産省における食品産業の生産性向上に向けた取組」

・環境省「我が国の食品ロスの発生量の推計値(令和4年度)の公表について」

・厚生労働省「健康被害情報」

・一般社団法人 食品需給研究センター「食品トレーサビリティと原産地表示の取組状況 アンケート調査結果 報告書」