はじめに

前回まで5回(①、②、③、④、⑤)にわたって、食品安全ハザードを自覚して紐づけられる衛生管理をリストアップしてオペレーションの手順を文書化し、モニターや是正措置、検証のルールを盛り込んで実施内容を記録に残すというCodex食品衛生の一般原則(Codex 2020年版)セクション7の「オペレーションのコントロール」最初の項目「7.1 製品およびプロセスの記述」について解説してまいりました。

ハザードと紐づけられる衛生管理項目

今回からはその食品安全ハザードと紐づけられる衛生管理項目とは具体的にどういった管理措置で、ハザードとの紐づけから実際にはどのように管理されている、もしくはしなければならないのか、といった各論に入っていきたいと思います。「食品安全ハザードを自覚する その②」で説明した通り、Codex 2020年版では、HACCP原則に基づいた衛生管理を、“しようがしなかろうが”、食品製造オペレーション上にはCCPにならずとも、“より大きな注意が必要な”一般衛生管理があることを明確化しました。それは、HACCP“原則に基づいた”衛生管理の要求事項ではなく、弾力的な運用を認められる小規模営業者等に適用される、HACCPの“考え方を取り入れた”衛生管理においても、国際的に推奨された要求事項であるとお話ししたのをご記憶でしょうか。

今回からお話を始めるハザードと紐づけられる「適正衛生規範のキーとなる側面」というのは正にこの、より大きな注意が必要な一般衛生管理項目の候補であり、HACCP原則に基づいた衛生管理をするのであればクリティカルな管理点(CCP)の候補が含まれます。それらは、HACCPの考え方を取り入れた衛生管理を実施する小規模営業者等においては、製品とプロセスの記述からハザードを認識し、そのハザードと紐づけられるオペレーションのコントロールが文書化・記録するべき衛生管理項目として、衛生管理計画に盛り込まれることとなります。

HACCP原則に基づいた衛生管理の場合には、ハザード分析した結果、重大なハザードをコントロールするクリティカルな管理点(CCP)および、より大きな注意が必要な衛生管理が文書化・記録するべき衛生管理項目として、衛生管理計画に盛り込まれることとなります。ここでは、より大きな注意が必要な衛生管理がHACCPシステムの前提条件として位置づけられます。

適正衛生規範8つのキーとなる側面

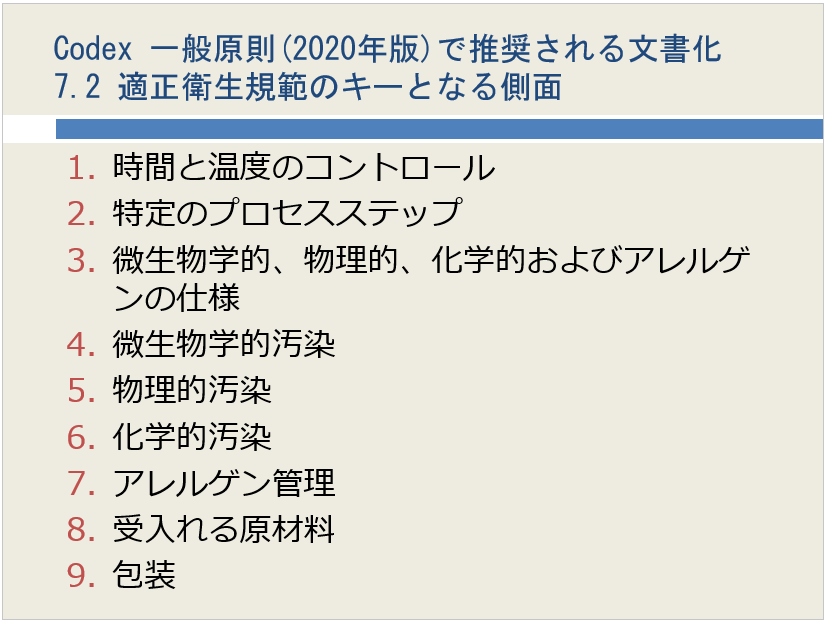

それらハザードと紐づけられる衛生管理項目をCodex 2020年版では8つのキーとなる側面としてリストアップ(表)しています。うち最初の「7.2.1時間と温度のコントロール」および「7.2.2特定のプロセスステップ」の適正衛生規範のうちいくつかは、HACCPシステムのクリティカルな管理点(CCP)で取り扱われるコントロール手段と考えられます。時間と温度のコントロールは、病原性微生物の生残や増殖に関係するもっとも一般的な失敗要因の一つと言えるでしょう。また、特定のプロセスステップには加熱調理、冷却、凍結、乾燥、包装など、および微生物増殖や毒素産生を予防する効果が期待される配合といったステップが挙げられます。

「7.2.3微生物学的、物理的、化学的およびアレルゲンの仕様」は、原材料やその他の成分が目的に適合し、かつ汚染が最小化されていることを保証するのに役立ちます。今年の2月に本セクションを紹介したとき(「食品安全ハザードとオペレーション上での予防手段」)にはまだ前の版(2003年版)で説明していましたが「5.2.3微生物学的およびその他の仕様」となっていたのがハザードの種類を具体的に挙げるように変更となっていますね。続いて、そのハザードの種類ごとに「7.2.4微生物学的汚染」「7.2.5物理的汚染」「7.2.6化学的汚染」と加えて「7.2.7アレルゲン管理」を挙げて「汚染」(コンタミ)について説明していますが、アレルゲンだけ汚染という表現でないのは、アレルギー症状を惹き起こす人にとってハザードであっても、そうでない人には普通に食品であるため「汚染」の表現が適切ではないと考えられたためです。前の版(2003年版)では、「5.2.4微生物学的な交差汚染」と「5.2.5物理的および化学的な汚染」だったものがもう少し細分化されて、特にアレルゲンハザードには初めて具体的な解説が新たに加わりました。

「7.2.8受入れる原材料」および「7.2.9包装」は前の版では本セクションの独立した節でしたが2020年版では「7.2キーとなる側面」に含まれることになりました。これは2003年版やそれ以前の1997年版を検討した時代と比較して、適正衛生規範としての具体的な管理手段が大きく発展したことが主な要因と考えてよいと思います。

時間・温度のコントロールはもっとも一般的な失敗要因

食品が他の製造工業品ともっとも違う点がこの製品中で「増大」する微生物をハザードとして取り扱わなければならないというところです。そして加熱は大変わかりやすい微生物ハザードを「低減」させられるコントロール手段でもあります。ところが「時間」の要素やその他の特性をうっかり忘れてしまうことが現場では非常に多くの事故原因となっています。次回はこの時間と温度のコントロールについて複眼的に解説したいですね。

月刊HACCP(株式会社鶏卵肉情報センター)

代表取締役社長

杉浦 嘉彦 氏

株式会社 鶏卵肉情報センター 代表取締役社長(2005年より)

一般社団法人 日本HACCPトレーニングセンター 専務理事(2007年より)

月刊HACCP発行人、特定非営利活動法人 日本食品安全検証機構 常務理事(農場HACCP認証基準 原案策定 作業部会員)、農林水産省フード・コミュニケーション・プロジェクト(FCP)ファシリテータ、東京都および栃木県 食品衛生自主衛生管理認証制度 専門委員会 委員、フードサニテーションパートナー会(FSP会) 理事、日本惣菜協会HACCP認証制度(JmHACCP) 審査委員、日本フードサービス協会 外食産業 JFS-G規格及び手引書 策定検討委員、その他多数

【本コラムに関する免責事項】

当サイトへの情報・資料の掲載には注意を払っておりますが、

最新性、有用性等その他一切の事項についていかなる保証をするものではありません。

また、当サイトに掲載している情報には、第三者が提供している情報が含まれていますが、

これらは皆さまの便宜のために提供しているものであり、

当サイトに掲載した情報によって万一閲覧者が被ったいかなる損害についても、

当社および当社に情報を提供している第三者は一切の責任を負うものではありません。

また第三者が提供している情報が含まれている性質上、

掲載内容に関するお問い合わせに対応できない場合もございますので予めご了承ください。